您现在的位置是:首页 > 变频技术 > 变频技术

变频电源中IGCT关键技术

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介IGCT 的工作原理表明, IGCT 是在 GTO 芯片基础上进行设计的,但由于传统的 GTO 技术为降低场强而增加了芯片厚度,从而使通态压降和开关损耗增大,为此 IGCT 采用了新的器件设计技术。

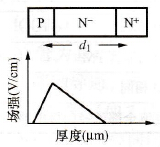

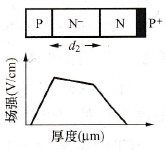

IGCT的工作原理表明,IGCT是在GTO芯片基础上进行设计的,但由于传统的GTO技术为降低场强而增加了芯片厚度,从而使通态压降和开关损耗增大,为此IGCT采用了新的器件设计技术。IGCT芯片源于GTO技术,因而可沿用部分GTO的工艺。为了充分降低功耗和元件数目,在IGCT中主要采用了以下几种技术。 1.缓冲层与浅层发射极 如图1-25所示,标准晶体管的反向PN结(N- P+结)电场为三角形分布。PN结的阻断电压为电场对N基区厚度(即片厚)的积分,因此片厚随阻断电压提高而成正比增加,从而导致通态压降和开关损耗随之提高。图1-26为采用缓冲层,即N- NP+结构及场强分布,它的N基区的电场分布是一条恒定而不是下降呈三角形的特性曲线,这样,采用更薄的硅片即可达到相同的阻断电压,从而可提高器件的效率。相关计算表明,在一个4.5kV的IGCT中,采用缓冲层结构芯片的厚度大约可减小1/3。然而,过去却很难在GTO中采用这种缓冲层设计,其主要问题在于开通时缓冲层提高了阳极短路点的效率。由于高电导率的缓冲层位于阳极与N基区之间,致使流过N基区的电流被缓冲层收集,然后沿阳极结横向流入短路点。因此,缓冲区中的电压降比无缓冲层的类似结构要低,为了保证器件具有良好的开通特性,必须减少阳极短路点的数量,但这又将使关断特性变坏。为解决这一问题,可将缓冲层与较薄且均匀而又低效的浅层发射极结合在一起。设计阳极浅层发射极时要使电子在其中具有很高的穿透几率而不会引发空穴注入,因为电子穿透阳极就像阳极被短路那样,即阳极对电子是透明的,所以称为浅层发射区,其中有部分电子在金属电极界面处复合,而不会产生空穴注入。因此,不用阳极短路仍可降低发射极效率。这样,在开通期间产生空穴注入的阳极电流不再像阳极短路GTO那样依赖于横向压降,在关断期间,电子也不再被束缚在N基区中,因而拖尾过程很短。 图1-25 标准晶体管的场强与厚度的关系

图1-25 标准晶体管的场强与厚度的关系 图1-26 带缓冲层的晶体管的场强与厚度的关系 带有缓冲层的IGCT被认为是理想的门极硬驱动器件,与标准驱动方式不同,IGCT在硬驱动条件下,其阴极在主阻断结建立电场以前就已停止注入电子,器件完全按晶体管模式关断。这时,由于是均匀关断,产生的热量亦均匀分布,从而实现了完全受控的均匀关断过程。 2.二极管集成和隔离区 以往的非穿通型(即不带缓冲层)GTO的硅片厚度大于与之配对的续流二极管的硅片厚度,从而使逆导GTO承受过多的功耗,因此二者集成的优点得不到较好的体现。缓冲层的引入克服了厚度上的这种缺陷,使二者单片集成又重现其吸引力。由于IGCT中的二极管与IGCT共享由GCT的阳基区与二极管P极形成的阻断结,这样在GCT门极与二极管阳极间即可形成电阻性通道,通过对上述P型扩散区实现的隔离,即由于PNP结构(其中总有一个PN结反偏)阻断了GCT门极与二极管阳极间的电流流通,从而克服了以往GTO用沟槽隔离(即电阻隔离)的缺点。普通的电阻隔离不仅使负门极电流增大,增加了GTO阻断时门控单元的负担,而且减少了器件的有效工作面积。 由于IGCT具有大多数晶体管不带吸收电路的关断特性,这意味着该集成续流二极管必须在不带吸收电路且高di/dt工作条件下实现关断。因此,要求与IGCT配套使用的二极管不仅具有较低的静态损耗及动态损耗,而且应具备优良的恢复特性。设计时可采用局部少子寿命控制技术来实现。 为了优化静态损耗与动态损耗间的关系,通常需要对载流子寿命进行调整,与GTO不同的是,电压反向后,二极管中的载流子将立刻通过阳极和阴极被抽走。因此,对于寿命纵向均匀分布的器件(如电子辐照器件)来说,空间电荷区不仅存在于PN结,而且也存在于N+/N结,这将导致有效基区变窄。在电压低于静态电压且两个空间电荷区交汇的瞬间,反向电流将急剧减少。然而,对于寿命有一定分布的器件,由于复合率较低,使扩散到基区的空穴较多,其电场梯度也就比寿命均匀分布的器件要陡,这反过来延缓了空间电荷区向阴极层的穿通,这样,既使在电压超过静态穿通电压时仍将维持软恢复特性。同时,通过合理调整通态载流子分布,可大大抑制N+/N空间电荷区的形成,从而获得有利的动态电场分布,这样,在耗尽层穿通到N+阻挡层之前不会发生硬恢复。因此,通过少子寿命的均匀分布(如电子辐照)可较容易地调整动态损耗和静态损耗之间的关系,为了实现某些特殊应用所要求的反向恢复波形,可采用更为灵活的工艺技术,如扩金或质子辐照等。 3.透明阳极 为了实现低的关断损耗,需要对阳极晶体管的增益加以限制,因而要求阳极的厚度要薄,浓度要低。透明阳极是一个很薄的PN结,其发射效率与电流有关。因为电子穿透阳极就像阳极被短路一样,因此称为透明阳极。传统的GTO则是采用阳极短路结构来达到相同的目的。采用透明阳极来代替阳极短路点,可使GCT的触发电流比传统无缓冲层的GTO降低整整一个数量级。而且GCT的结构与IGBT相比,因不含MOS结构而从根本上得以简化。 4.逆导技术 GCT大都制成逆导型,与非对称型结构不同,它可与优化的续流二极管FWD单片集成在同一芯片上。穿通型GCT的最小基区厚度与二极管相同,可承受相同的阻断电压。由于二极管和GCT享有同一个阻断结(PN -),GCT的P基区与二极管的阳极相连,这样在GCT门极和二极管阳极间形成电阻性通道。逆导GCT与二极管隔离区中因为有PNP结构,其中总有一个PN结反偏,从而阻断了GCT与二极管阳极间的电流流通。 为了使GCT能够无吸收地关断,要求集成在其中的FWD也必须无吸收电路,并在高di/dt下关断。为此,逆导GCT的二极管部分可通过质子辐照形成非均匀的复合中心,从而控制二极管的反向恢复特性,以确保当其拖尾电流减小至零时不会产生断流现象。 5.门极驱动技术 采用“硬驱动”技术,GCT通过印刷电路版与门极驱动电路直接相连。GCT与门极驱动器相距很近(两者之间的间距为15cm),该门极驱动器可容易地装入不同的装置中,因此可认为该结构是一种通用形式。为了使IGCT的结构更加紧凑和坚固,用门极驱动电路包围GCT,并与GCT和冷却装置形成一个自然整体,称为环绕型IGCT,其中包括GCT门极驱动电路所需的全部元件。这两种形式都可使门极电路的电感进一步减小(<5nH),并降低了门极驱动电路的元件数、热耗散、电应力和内部热应力,从而明显降低了门极驱动电路的成本和失效率。所以说IGCT在实现最低成本和功耗的前提下有最佳的性能。 与GTO相比,IGCT对门极驱动电路的要求大为降低,主要由于以下原因: (1) IGCT的存储时间下降约为95%,便于实现简单耐用的串联。 (2) IGCT能非常均匀地工作,可显著减少或忽略du/dt吸收电路及逆变器的损耗。 (3) IGCT门极关断电荷降低约为75%,可显著降低门极驱动功率。 (4)门极驱动成本低。 (5) IGCT采用透明阳极技术,其后沿电流降低95%。 综上所述,IGCT是功率器件(GCT)和器件控制电路(续流二极管和门极驱动器件)一起封装组成的集成组件,所具备的技术优势在于高集成度的低电感门极驱动能够允许电荷迅速流入流出器件,减薄的硅片厚度限制了贮存的电荷,且允许在同一芯片上制备二极管和开关单元,而且所有的单元能立即开关,省掉了吸收器件。同时,较薄的硅片厚度能产生较低的通态损耗。采用逆导技术可将GCT与续流二极管FWD集成在单一芯片上,采用门极驱动技术使GCT通过印刷电路版与门极驱动电路直接相连,进一步说明了“集成”含义。

图1-26 带缓冲层的晶体管的场强与厚度的关系 带有缓冲层的IGCT被认为是理想的门极硬驱动器件,与标准驱动方式不同,IGCT在硬驱动条件下,其阴极在主阻断结建立电场以前就已停止注入电子,器件完全按晶体管模式关断。这时,由于是均匀关断,产生的热量亦均匀分布,从而实现了完全受控的均匀关断过程。 2.二极管集成和隔离区 以往的非穿通型(即不带缓冲层)GTO的硅片厚度大于与之配对的续流二极管的硅片厚度,从而使逆导GTO承受过多的功耗,因此二者集成的优点得不到较好的体现。缓冲层的引入克服了厚度上的这种缺陷,使二者单片集成又重现其吸引力。由于IGCT中的二极管与IGCT共享由GCT的阳基区与二极管P极形成的阻断结,这样在GCT门极与二极管阳极间即可形成电阻性通道,通过对上述P型扩散区实现的隔离,即由于PNP结构(其中总有一个PN结反偏)阻断了GCT门极与二极管阳极间的电流流通,从而克服了以往GTO用沟槽隔离(即电阻隔离)的缺点。普通的电阻隔离不仅使负门极电流增大,增加了GTO阻断时门控单元的负担,而且减少了器件的有效工作面积。 由于IGCT具有大多数晶体管不带吸收电路的关断特性,这意味着该集成续流二极管必须在不带吸收电路且高di/dt工作条件下实现关断。因此,要求与IGCT配套使用的二极管不仅具有较低的静态损耗及动态损耗,而且应具备优良的恢复特性。设计时可采用局部少子寿命控制技术来实现。 为了优化静态损耗与动态损耗间的关系,通常需要对载流子寿命进行调整,与GTO不同的是,电压反向后,二极管中的载流子将立刻通过阳极和阴极被抽走。因此,对于寿命纵向均匀分布的器件(如电子辐照器件)来说,空间电荷区不仅存在于PN结,而且也存在于N+/N结,这将导致有效基区变窄。在电压低于静态电压且两个空间电荷区交汇的瞬间,反向电流将急剧减少。然而,对于寿命有一定分布的器件,由于复合率较低,使扩散到基区的空穴较多,其电场梯度也就比寿命均匀分布的器件要陡,这反过来延缓了空间电荷区向阴极层的穿通,这样,既使在电压超过静态穿通电压时仍将维持软恢复特性。同时,通过合理调整通态载流子分布,可大大抑制N+/N空间电荷区的形成,从而获得有利的动态电场分布,这样,在耗尽层穿通到N+阻挡层之前不会发生硬恢复。因此,通过少子寿命的均匀分布(如电子辐照)可较容易地调整动态损耗和静态损耗之间的关系,为了实现某些特殊应用所要求的反向恢复波形,可采用更为灵活的工艺技术,如扩金或质子辐照等。 3.透明阳极 为了实现低的关断损耗,需要对阳极晶体管的增益加以限制,因而要求阳极的厚度要薄,浓度要低。透明阳极是一个很薄的PN结,其发射效率与电流有关。因为电子穿透阳极就像阳极被短路一样,因此称为透明阳极。传统的GTO则是采用阳极短路结构来达到相同的目的。采用透明阳极来代替阳极短路点,可使GCT的触发电流比传统无缓冲层的GTO降低整整一个数量级。而且GCT的结构与IGBT相比,因不含MOS结构而从根本上得以简化。 4.逆导技术 GCT大都制成逆导型,与非对称型结构不同,它可与优化的续流二极管FWD单片集成在同一芯片上。穿通型GCT的最小基区厚度与二极管相同,可承受相同的阻断电压。由于二极管和GCT享有同一个阻断结(PN -),GCT的P基区与二极管的阳极相连,这样在GCT门极和二极管阳极间形成电阻性通道。逆导GCT与二极管隔离区中因为有PNP结构,其中总有一个PN结反偏,从而阻断了GCT与二极管阳极间的电流流通。 为了使GCT能够无吸收地关断,要求集成在其中的FWD也必须无吸收电路,并在高di/dt下关断。为此,逆导GCT的二极管部分可通过质子辐照形成非均匀的复合中心,从而控制二极管的反向恢复特性,以确保当其拖尾电流减小至零时不会产生断流现象。 5.门极驱动技术 采用“硬驱动”技术,GCT通过印刷电路版与门极驱动电路直接相连。GCT与门极驱动器相距很近(两者之间的间距为15cm),该门极驱动器可容易地装入不同的装置中,因此可认为该结构是一种通用形式。为了使IGCT的结构更加紧凑和坚固,用门极驱动电路包围GCT,并与GCT和冷却装置形成一个自然整体,称为环绕型IGCT,其中包括GCT门极驱动电路所需的全部元件。这两种形式都可使门极电路的电感进一步减小(<5nH),并降低了门极驱动电路的元件数、热耗散、电应力和内部热应力,从而明显降低了门极驱动电路的成本和失效率。所以说IGCT在实现最低成本和功耗的前提下有最佳的性能。 与GTO相比,IGCT对门极驱动电路的要求大为降低,主要由于以下原因: (1) IGCT的存储时间下降约为95%,便于实现简单耐用的串联。 (2) IGCT能非常均匀地工作,可显著减少或忽略du/dt吸收电路及逆变器的损耗。 (3) IGCT门极关断电荷降低约为75%,可显著降低门极驱动功率。 (4)门极驱动成本低。 (5) IGCT采用透明阳极技术,其后沿电流降低95%。 综上所述,IGCT是功率器件(GCT)和器件控制电路(续流二极管和门极驱动器件)一起封装组成的集成组件,所具备的技术优势在于高集成度的低电感门极驱动能够允许电荷迅速流入流出器件,减薄的硅片厚度限制了贮存的电荷,且允许在同一芯片上制备二极管和开关单元,而且所有的单元能立即开关,省掉了吸收器件。同时,较薄的硅片厚度能产生较低的通态损耗。采用逆导技术可将GCT与续流二极管FWD集成在单一芯片上,采用门极驱动技术使GCT通过印刷电路版与门极驱动电路直接相连,进一步说明了“集成”含义。