您现在的位置是:首页 > 变频技术 > 变频技术

变频器在球磨机节能改造中如何应用?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介粉磨工艺中最主要的设备就是球磨机,采用变频调速传动,基本上还是空白。其原因是,球磨机工作时料筒的转速是恒定的,即使要变化,变化的范围也不大,如果考虑使其转速下降节

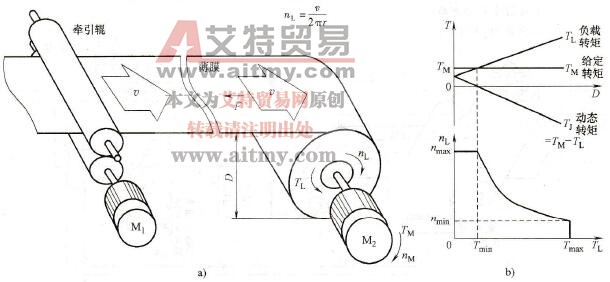

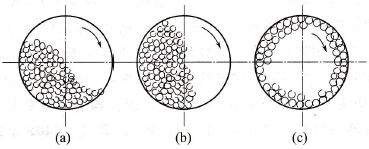

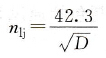

粉磨工艺中最主要的设备就是球磨机,采用变频调速传动,基本上还是空白。其原因是,球磨机工作时料筒的转速是恒定的,即使要变化,变化的范围也不大,如果考虑使其转速下降节能,但可能使球磨的时间增长,是否有节能的效果很难说。实际上球磨生产过程比较简单,如陶瓷厂的球磨机,料筒内加料16~18t,在工作转速16~18rmin下运转8h,料的细度就达到工艺要求,出料后然后再加料,重复上述过程。一般来说,对不同的厂家和球磨的原料不同,球磨机的性能参数也有一定的差别,如发电厂磨煤使用的MT23570球磨机,料筒有效内径3500mm,简体长度7000mm,工作转速17.3 r/min,电动机功率1120kW (6kV)。球磨机的电气传动方式为,三相异步电动机一液力耦合器一齿轮减速器一带轮减速器,或三相异步电动机齿轮减速器带轮减速器,一般球磨机的料筒作为了减速器的带轮使用。球磨机重载启动时,若传动环节中无液力耦合器,即使使用自耦减压启动器或星一三角启动器,对电网也会造成较大的冲击,并且经常出现启动困难。为缓冲启动时的冲击,传动环节中加入了液力耦合器,这样可在任何状态下顺利启动球磨机。 (1)球磨机的临界转速和最佳工作转速 球磨机的转速直接影响到钢球和物料的运动状况及物料的磨制过程。在不同的转速下,筒体内的钢球和物料的运动状况如图8-3所示。 图8-3 球磨机简体内的钢球和物料的运动状况 若转速比较低时,钢球和物料随筒体的内壁上升,当钢球和物料的倾角等于或大于自然倾角时,钢球沿斜面滑下,见图8-3 (a),不能形成足够的落差,钢球对物料的磨碎作用很小,这种情况效率很低。如果简体的转速很高,由于离心力的作用,以致物料和钢球不再脱离筒壁,而随其一同旋转,见图8-3 (c)。产生这种状态的最低转速称为临界转速nlj。这时钢球没有撞击作用,物料只受到轻微的研磨,效率也很低。当筒体的转速处于上述二者之间时,钢球被带到一定的高度后沿抛物线落下,见图8-3 (b)。此时钢球对筒底的物料产生强烈的撞击作用,效率最高。效率最高时的工作转速成为最佳工作转速hzj。球磨机的临界转速(r/min)如下式所示。

图8-3 球磨机简体内的钢球和物料的运动状况 若转速比较低时,钢球和物料随筒体的内壁上升,当钢球和物料的倾角等于或大于自然倾角时,钢球沿斜面滑下,见图8-3 (a),不能形成足够的落差,钢球对物料的磨碎作用很小,这种情况效率很低。如果简体的转速很高,由于离心力的作用,以致物料和钢球不再脱离筒壁,而随其一同旋转,见图8-3 (c)。产生这种状态的最低转速称为临界转速nlj。这时钢球没有撞击作用,物料只受到轻微的研磨,效率也很低。当筒体的转速处于上述二者之间时,钢球被带到一定的高度后沿抛物线落下,见图8-3 (b)。此时钢球对筒底的物料产生强烈的撞击作用,效率最高。效率最高时的工作转速成为最佳工作转速hzj。球磨机的临界转速(r/min)如下式所示。 式中 D——筒体内径 最佳工作转速( r/min)为 nzj=0.765nij 实际运行表明,最佳工作转速与钢球的直径及其装载量、护甲形状、钢球与护甲之间的摩擦因数等因素有关。一般最佳工作转速通常为nzj=(0. 74~0. 8)nij,可见转速还是有一定的可调范围,只不过可调范围不大。实际上,如上所述的陶瓷厂的球磨机,料筒转速的变动范围在16~18r/min之间。电动机的转速是1440r/min,通过齿轮减速器和带轮减速后的料筒的转速在上述允许转速的变动范围内。如果减速机构的配置使料筒的运转速度正好为18 r/min,则有11%的调速范围;如果减速机构的配置使料筒的运转速度为16 r/min,则调速范围为零。机械减速器不可能做到很精确,料筒的运转速度就在16~18r/min之间的某一个速度值,因此,可调速范围0~11%。球磨机为恒转矩负载机械,电机输出的轴功率PZ(kW)即

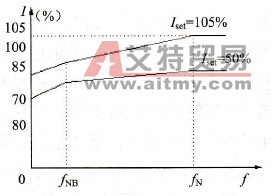

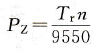

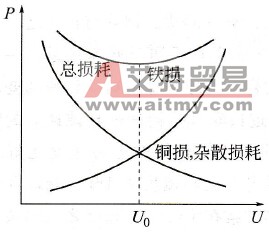

式中 D——筒体内径 最佳工作转速( r/min)为 nzj=0.765nij 实际运行表明,最佳工作转速与钢球的直径及其装载量、护甲形状、钢球与护甲之间的摩擦因数等因素有关。一般最佳工作转速通常为nzj=(0. 74~0. 8)nij,可见转速还是有一定的可调范围,只不过可调范围不大。实际上,如上所述的陶瓷厂的球磨机,料筒转速的变动范围在16~18r/min之间。电动机的转速是1440r/min,通过齿轮减速器和带轮减速后的料筒的转速在上述允许转速的变动范围内。如果减速机构的配置使料筒的运转速度正好为18 r/min,则有11%的调速范围;如果减速机构的配置使料筒的运转速度为16 r/min,则调速范围为零。机械减速器不可能做到很精确,料筒的运转速度就在16~18r/min之间的某一个速度值,因此,可调速范围0~11%。球磨机为恒转矩负载机械,电机输出的轴功率PZ(kW)即 式中 Tr——球磨机输入的转矩,N·m; n——球磨机电动机转速,r/min。 由上式可见,球磨机消耗的电功率与电动机的转速的一次方成正比,因此,用变频器在基频以下调节电动机的转速可节能,节能的幅度与调速的范围有关。根据不同的情况有不同的调节范围,采用变频调速理论上节能的幅度在0~11%之间。 (2)电动机的效率 某球磨机的电动机为90kW,正常运行时电动机电流为80~110A,负载率62%。由于负载率不高,电动机的效率也要降低。正常运行时,电动机的功率不会超过55kW,考虑到球磨机是重载启动,为保证顺利启动适当加大电动机的容量是必要的。从表面上看,似乎有较大的节能空间。实际上,为不影响球磨机的生产效率,如采用变频调速时,变频器的输出频率仍然是50Hz,即使需要调速时,也不可能大范围的调节,频率小范围的降低,节约能量有限。现在的变频器一般都有“节能运行”功能,如森兰BT40S系列变频器的参数F82为自动节能运行。变频器的“节能运行”,实质上是调压节电功能。变频器运行频率不变的条件下自动调节其输出电压,使电动机的效率提高对于一定的负载,当电动机的输出功率为一定时,电动机的效率与总损耗有关,总损耗大.则效率低;反之效率高。电动机总损耗有两部分组成:即固定损耗和可变损耗,固定损耗不随电动机的负载而变,可用电动机的空载输入功率近似表示,可变损耗则与电动机负载率的平方成正比。 异步电动机在运行时的总损耗一般分为四类。 ①基本铜耗PcU 基本铜耗包括定子铜耗Pcu1和转子铜耗Pcu2,电动机的基本铜耗Pcu与电流的平方成正比,随负载的变化而变化。 ②基本铁芯损耗PFe交变磁通在电机铁芯中产生的磁滞和涡流损失,基本铁芯损耗PFe与端电压的平方成正比。 ③机械摩擦损耗PfW 机械摩擦损耗包括通风系统损耗PV和轴承摩擦损耗PT,对于已定型的电动机,机械摩擦损耗为常量。 ④杂散损耗Ps漏磁场在金属构件中产生的涡流损耗,气隙中的高次谐波磁场在定转子铁芯和导体中引起的损耗,统称为杂散损耗,此类损耗与电流的平方成正比,随负载的变化而变化。 对于15kW电动机上述各种损耗在总损耗中所占的比例是基本铜耗Pcu 30%~50%;基本铁芯损耗PFe20%;机械摩擦损耗PfW 20%~35%;杂散损耗Ps10%~15%。电动机运行时这些损耗中机械摩擦损耗是基本不变化的,基本铜耗和杂散损耗与电流的平方成正比,即负载一定时与端电压的平方成反比;基本铁芯损耗PFe与端电压的平方成正比。由此可找到一个电动机损耗低的最佳点,节能运行时变频器自动调节的输出电压到此最佳点上,如图8-4中的U0点,电动机的损耗最小,效率最高。

式中 Tr——球磨机输入的转矩,N·m; n——球磨机电动机转速,r/min。 由上式可见,球磨机消耗的电功率与电动机的转速的一次方成正比,因此,用变频器在基频以下调节电动机的转速可节能,节能的幅度与调速的范围有关。根据不同的情况有不同的调节范围,采用变频调速理论上节能的幅度在0~11%之间。 (2)电动机的效率 某球磨机的电动机为90kW,正常运行时电动机电流为80~110A,负载率62%。由于负载率不高,电动机的效率也要降低。正常运行时,电动机的功率不会超过55kW,考虑到球磨机是重载启动,为保证顺利启动适当加大电动机的容量是必要的。从表面上看,似乎有较大的节能空间。实际上,为不影响球磨机的生产效率,如采用变频调速时,变频器的输出频率仍然是50Hz,即使需要调速时,也不可能大范围的调节,频率小范围的降低,节约能量有限。现在的变频器一般都有“节能运行”功能,如森兰BT40S系列变频器的参数F82为自动节能运行。变频器的“节能运行”,实质上是调压节电功能。变频器运行频率不变的条件下自动调节其输出电压,使电动机的效率提高对于一定的负载,当电动机的输出功率为一定时,电动机的效率与总损耗有关,总损耗大.则效率低;反之效率高。电动机总损耗有两部分组成:即固定损耗和可变损耗,固定损耗不随电动机的负载而变,可用电动机的空载输入功率近似表示,可变损耗则与电动机负载率的平方成正比。 异步电动机在运行时的总损耗一般分为四类。 ①基本铜耗PcU 基本铜耗包括定子铜耗Pcu1和转子铜耗Pcu2,电动机的基本铜耗Pcu与电流的平方成正比,随负载的变化而变化。 ②基本铁芯损耗PFe交变磁通在电机铁芯中产生的磁滞和涡流损失,基本铁芯损耗PFe与端电压的平方成正比。 ③机械摩擦损耗PfW 机械摩擦损耗包括通风系统损耗PV和轴承摩擦损耗PT,对于已定型的电动机,机械摩擦损耗为常量。 ④杂散损耗Ps漏磁场在金属构件中产生的涡流损耗,气隙中的高次谐波磁场在定转子铁芯和导体中引起的损耗,统称为杂散损耗,此类损耗与电流的平方成正比,随负载的变化而变化。 对于15kW电动机上述各种损耗在总损耗中所占的比例是基本铜耗Pcu 30%~50%;基本铁芯损耗PFe20%;机械摩擦损耗PfW 20%~35%;杂散损耗Ps10%~15%。电动机运行时这些损耗中机械摩擦损耗是基本不变化的,基本铜耗和杂散损耗与电流的平方成正比,即负载一定时与端电压的平方成反比;基本铁芯损耗PFe与端电压的平方成正比。由此可找到一个电动机损耗低的最佳点,节能运行时变频器自动调节的输出电压到此最佳点上,如图8-4中的U0点,电动机的损耗最小,效率最高。 图8-4 电动机供电电压与损耗的关系 (3)电动机的调压节电 如上所述,处于轻载的电动机可用调节供电电压的方式提高效率,式(8-16)为GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中的调节系数计算公式。

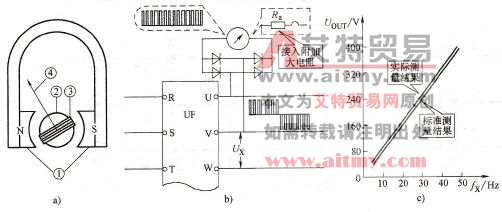

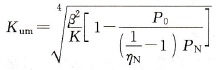

图8-4 电动机供电电压与损耗的关系 (3)电动机的调压节电 如上所述,处于轻载的电动机可用调节供电电压的方式提高效率,式(8-16)为GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中的调节系数计算公式。  (8-16) 由此可见,球磨机变频节能运行节约的电能有限,这是因为电动机的效率本身已经很高,额定效率93. 5%,调节电压只能降低铜损、铁损和杂散损耗,仅仅是降低而已,而且占总损耗比例较大的机械摩擦损耗PfW基本上不变,因此电动机效率提高很有限,如本例节约有功功率0. 27kW,节电率极低。但是,加装变频器后,变频器的效率也不是100%,这样不但不节能反而耗能。对于变频改造后还是要求50Hz运转的设备,不论是恒转矩特性的负载,还是风机、水泵平方转矩特性的负载,仅从节能考虑没有意义。改造的目的应该是提高设备的性能和提升设备的自动化水平,这样不仅使生产率提高,而且产品质量也能得到保障。这样的工况在实际生产中非常广泛,如水泥厂和瓷砖厂的球磨机,料筒的转速由计算或实验数据确定,一般为16~18r/min,转速偏离都会不同程度影响球磨机效率,因此这类机械设备即使装上变频器,运转速度如果和原来的速度相同就没有节能。纺织行业的细纱机也是如此,细纱机的传动电动机15kW,工作电流15A左右。为保证工作效率,变频调速后仍然要求有相同的转速,变频器在50Hz频率“节能运行”不会有多少电能节省,变频调速改造的目的,应是为了提高自动化水平,便于组网控制,原材料或工艺变更后方便调速控制等目的。 (4)液力耦合器和变频调速节能 系统中的液力耦合器在电动机启动时起缓冲作用,其效率理论值为95%,变频器的效率为96%,也就是说,在传动环节中去掉液力耦合器,用交流调速变频器驱动球磨机电动机,可以在额定电流或略高于额定电流下顺利启动球磨机,并且,理论上效率可以提高1%。实际上液力耦合器的效率与液力耦合器腔内注入油量有关,在运转过程中液力耦合器有一定的温升,存在密封不严有泄漏等因素,其效率一般都小于理论值2%~3%。 球磨机的电动机转速为1440r/min,经液力耦合器和减速器减速后,料筒的运转速度为16 r/min。液力耦合器的效率计算的公式如下。

(8-16) 由此可见,球磨机变频节能运行节约的电能有限,这是因为电动机的效率本身已经很高,额定效率93. 5%,调节电压只能降低铜损、铁损和杂散损耗,仅仅是降低而已,而且占总损耗比例较大的机械摩擦损耗PfW基本上不变,因此电动机效率提高很有限,如本例节约有功功率0. 27kW,节电率极低。但是,加装变频器后,变频器的效率也不是100%,这样不但不节能反而耗能。对于变频改造后还是要求50Hz运转的设备,不论是恒转矩特性的负载,还是风机、水泵平方转矩特性的负载,仅从节能考虑没有意义。改造的目的应该是提高设备的性能和提升设备的自动化水平,这样不仅使生产率提高,而且产品质量也能得到保障。这样的工况在实际生产中非常广泛,如水泥厂和瓷砖厂的球磨机,料筒的转速由计算或实验数据确定,一般为16~18r/min,转速偏离都会不同程度影响球磨机效率,因此这类机械设备即使装上变频器,运转速度如果和原来的速度相同就没有节能。纺织行业的细纱机也是如此,细纱机的传动电动机15kW,工作电流15A左右。为保证工作效率,变频调速后仍然要求有相同的转速,变频器在50Hz频率“节能运行”不会有多少电能节省,变频调速改造的目的,应是为了提高自动化水平,便于组网控制,原材料或工艺变更后方便调速控制等目的。 (4)液力耦合器和变频调速节能 系统中的液力耦合器在电动机启动时起缓冲作用,其效率理论值为95%,变频器的效率为96%,也就是说,在传动环节中去掉液力耦合器,用交流调速变频器驱动球磨机电动机,可以在额定电流或略高于额定电流下顺利启动球磨机,并且,理论上效率可以提高1%。实际上液力耦合器的效率与液力耦合器腔内注入油量有关,在运转过程中液力耦合器有一定的温升,存在密封不严有泄漏等因素,其效率一般都小于理论值2%~3%。 球磨机的电动机转速为1440r/min,经液力耦合器和减速器减速后,料筒的运转速度为16 r/min。液力耦合器的效率计算的公式如下。![]() 式中 nT——液力耦合器输出轴的速度,r/min; nB——电动机侧液力耦合器输入轴的速度,r/min。 其效率为输入轴和输出轴的速度之比,等于0. 95,在传动环节中去掉液力耦合器,用弹性联轴器直接连接,这时料筒的速度会超过原来的速度,为维持原来的工艺状况,电动机应减速,变频器的输出频率下降到50×0. 95=47. 5Hz,由于球磨机是恒转矩负载,电动机运转频率下降,其电流基本不变或略有下降,但输出电压大体按比例下降,现场有就地补偿电容,电动机的功率因数比较高,用变频器后去掉就地补偿电容,由于变频器本身的功率因数较高,因此,系统的功率因数变化不大。这样,节电率应在5%左右,加上前面的1%,共有6%的节能。 球磨机的节能目前从上述几个方面考虑,根据实际情况调节工作转速,理论上有0~11%的节能;利用变频器的节能模式调节有较少的节能;在传动环节中使用液力耦合器,去掉液力耦合器使用变频器的节电率为6%,由此可见,采用综合性的节能措施,对球磨机进行变频改造才能达到一定节能的目的。

式中 nT——液力耦合器输出轴的速度,r/min; nB——电动机侧液力耦合器输入轴的速度,r/min。 其效率为输入轴和输出轴的速度之比,等于0. 95,在传动环节中去掉液力耦合器,用弹性联轴器直接连接,这时料筒的速度会超过原来的速度,为维持原来的工艺状况,电动机应减速,变频器的输出频率下降到50×0. 95=47. 5Hz,由于球磨机是恒转矩负载,电动机运转频率下降,其电流基本不变或略有下降,但输出电压大体按比例下降,现场有就地补偿电容,电动机的功率因数比较高,用变频器后去掉就地补偿电容,由于变频器本身的功率因数较高,因此,系统的功率因数变化不大。这样,节电率应在5%左右,加上前面的1%,共有6%的节能。 球磨机的节能目前从上述几个方面考虑,根据实际情况调节工作转速,理论上有0~11%的节能;利用变频器的节能模式调节有较少的节能;在传动环节中使用液力耦合器,去掉液力耦合器使用变频器的节电率为6%,由此可见,采用综合性的节能措施,对球磨机进行变频改造才能达到一定节能的目的。