您现在的位置是:首页 > 变频技术 > 变频技术

空气压缩机的变频节能原理和优点是什么?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介空压机的种类有很多,有活塞式空压机、螺杆式空压机、离心式空压机,但其供气控制方式几乎都是采用加、卸载控制方式。该供气控制方式虽然原理简单、操作简便,但存在能耗高,

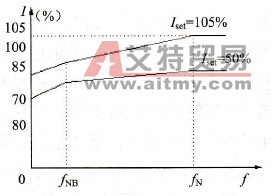

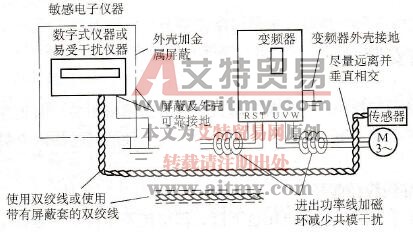

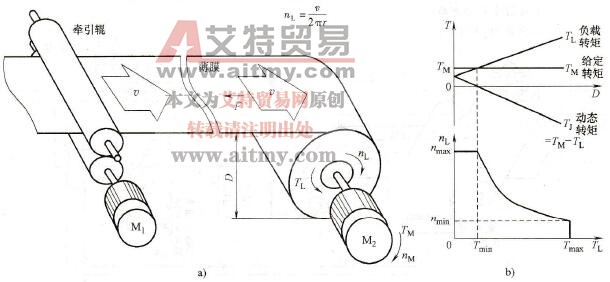

空压机的种类有很多,有活塞式空压机、螺杆式空压机、离心式空压机,但其供气控制方式几乎都是采用加、卸载控制方式。该供气控制方式虽然原理简单、操作简便,但存在能耗高,进气阀易损坏、供气压力不稳定等诸多问题。随着社会的发展和进步,高效低耗的技术已愈来愈受到人们的关注。在空压机供气领域应用变频调速技术,节省电能同时改善空压机性能成为可能。 空压机工作原理目前空压机上都采用两点式控制(上、下限控制)或启停式控制(小型空气压缩机),也就是当压缩气体气缸内压力达到设定值上限时,空压机通过本身气压或油压关闭进气阀,小型空气压缩机则停机。当压力下降到设定值下限时,空压机打开进气阀,小型空压机则又启动。传统的控制方式容易对电网造成冲击,对空压机本身也有一定的损害,当用气量频繁波动时,尤其明显。正常工作情况下,空气被压缩到储气罐。空压机各点的检测(包括压缩空气温度、压力,镙杆温度、冷却水压力、温度和油压、油温等)和整体控制由主控制单板机控制。当空压机出口压力达到设定值上限时,通过油压分路阀关闭进气口,同时打开内循环管路,作自循环运行。此时用气单位继续用气。当压力下降到设定值下限时,油压分路阀关闭循环管路,打开空气进口,空气又由过滤器经压缩到储气罐中。在静态,原有直接启动控制方式(Y/△),及加载、卸载时不仅对电网供配电设备及螺杆都会造成较大的冲击,还会造成电能的严重浪费。通过耗能分析可以发现,原有加、载控制方式使得压缩气体的压力在Pmin~Pmax之间来回变化。Pmin是最低压力值,即能够保证用户正常工作的最低压力。一般情况下,Pmin、Pmax之间关系可以用下式来表示:Pmax=(1+δ) Pminδ是一个百分数,其数值在10%~25%之间。而若采用变频调速技术可连续调节供气量的话,则可将管网压力始终维持在能满足供气压力上,即Pmin附近。由此可知,变频系统控制下的空压机较之传统加、卸载供气控制方式下的空压机,所节约的能量主要有2个部分。 ①原控制方式下压缩空气压力超过Pmin后,压力会继续上升直到Pmax。这一过程是一个耗能过程。而变频控制方式下能将空气压力稳定在P min附近。 ②原控制方式下当压力达到Pmax时,空压机通过关闭进气阀使电动机处于空转状态,同时将分离罐中多余的压缩空气通过放空阀放空。这种调节方法要造成很大的电能浪费。 除了节能采用变频调速控制系统后还有以下优点。 ①原有控制系统靠机械方式调节进气阀,使供气量无法连续调节,当用气量不断变化时,供气压力不可避免地产生较大幅度的波动。用气精度达不到工艺要求。再加上频繁调节进气阀,会加速进气阀的磨损,增加维修量和维修成本。 ②原有控制系统在调节空气压力过程中需要频繁采用打开和关闭放气阀,放气阀容易损坏。采用变频控制后放气阀无需频繁开关,因此使用寿命大大延长。