您现在的位置是:首页 > PLC技术 > PLC技术

PLC控制系统的调试步骤与技术方法

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介系统调试是系统在正式投入使用之前的必经步骤。与继电.接触器控制系统不同, PLC 控制系统既有硬件部分的调试,还有软件的调试。与继电一接触器控制系统相比, PLC 控制系统的硬

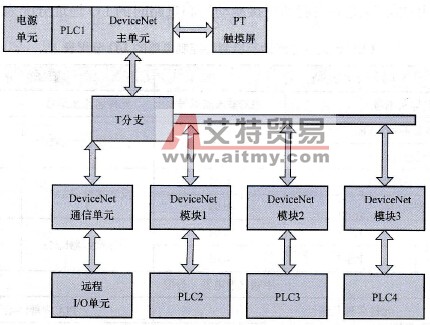

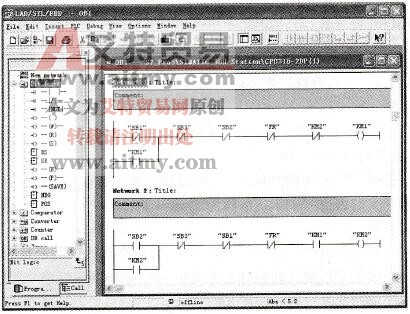

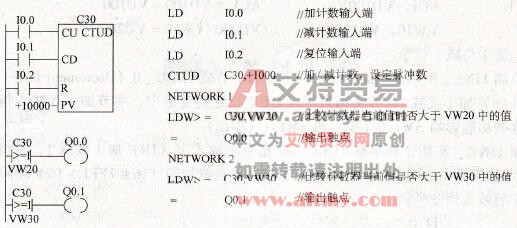

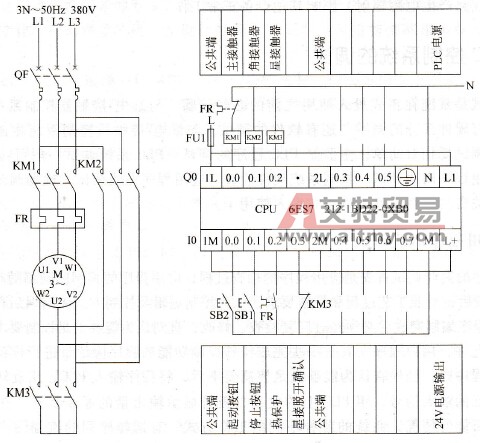

系统调试是系统在正式投入使用之前的必经步骤。与继电.接触器控制系统不同,PLC控制系统既有硬件部分的调试,还有软件的调试。与继电一接触器控制系统相比,PLC控制系统的硬件调试要相对简单,主要是PLC程序的调试。PLC系统调试一般可按以下几个步骤进行:应用程序离线调试、控制系统硬件检查、应用程序在线调试、现场调试。调试后总结整理完相关资料,系统就可以正式投入使用了。7.5.1 应用程序离线调试 应用程序的离线调试首先是应用程序的检查过程,应用程序的编制应随编随查,即编好某一控制程序段后,对照工艺过程和控制要求,认为控制逻辑及控制方式无错误后再编制其他程序段。控制程序编制完成后必须经过反复检查、修改,直到认为能够满足控制要求为止。 若条件允许,用户程序尤其是一些完成特殊控制功能的程序应尽量进行模拟调试,即编好某一控制程序段,经检查认为能够满足控制要求后,将程序输入PLC,用旋转开关或按钮开关模拟实际的输入信号,用PLC上的发光二极管显示输出量的通断状态。在调试时应充分考虑各种可能的情况,系统的各种不同的工作方式,有选择序列的流程图中的每一条支路,各种可能的进展路线,都应逐一检查,不能遗漏。发现问题后及时修改程序,直到在各种可能的情况下控制关系完全符合要求。如果程序中某些参数值过大,为了缩短调试时间,可以在调试时将它们减小,模拟调试结束后再写入它们的实际设定值。7.5.2 控制系统硬件检查 1.系统硬件电路通电前检查 系统电气控制台(柜)安装配线完成,首先必须进行的是通电前的检查工作。根据电气原理图、电气安装接线图、电器布置图检查各电器元件的位置是否正确,并检查其外观有无损坏;配线导线的选择是否符合要求;接线是否正确、可靠及接线的各种具体要求是否达到;保护电器的整定值是否与保护对象相符合。重点检查交直流间、不同电压等级间及相间、正负极之间是否有误接线等。下面以图7-15为例来说明控制柜(台)电路接线部分检查的主要内容和步骤。 1)检查各电器件的外接线与端子号是否一致,尤其PLC的电源和公共端。 2)由电气原理图图7 -15可知,此电路有3种电压等级:AC380V、AC220V、DC24V。所以首先用万用表的高阻档检查三相之间、相与N之间、相与L+之间、相与M之间是否有误接线。在检查相与N之间时,应该出现其中一相电阻值异常情况,从图中可以看出,原因是其中一相为PLC提供电源。一般方法是先将相线从端子上拆下,再次检查。若通过检查确认无误,进入下一步骤。 3)用万用表检查PLC的供电电源之间及PLC输出电源的L+与M之间的阻值是否合理。 4)最后按照原理图从主回路到控制回路,用万用表低阻档依次检查各个线号。 图7-15 接线检查例图 2.系统硬件电路通电检查 在系统硬件电路通电前检查工作完成后方可通电。下面还是以图7 -15为例说明控制台(柜)通电检查的内容和步骤。 1)通电检查供电电源。接通电源开关,如图7 -15中的断路器QF、主回路及控制回路得电,PLC上“STOP”或“RUN”指示灯有一个亮(依PLC工作方式开关位置而定),确认PLC上“STOP”指示灯亮(PLC工作方式在停止位置),如有异常,立刻断开电源检查原因。当然,如必要,用万用表或其他测量设备测量一遍各点电压更安全,一切正常后,进入下一步。 2)检查输入点。从图7 -15中可以看出,PLC输入点I0.3指示灯应该亮,依次按下SB2、SB1按钮,检查输入点I0.0和I0.1,按下热继电器的测试钮检查输入点I0.2,最后,手动轻轻按下接触器KM3,输人点I0.3指示灯应该灭,使用的输入点检查完毕。按上面方法依次检查有接线的其他输入点。 3)检查输出点。输出点的检查比输入点麻烦一些,一般需用编程器等外围设备。输出点检查时多用强制的办法,本例首先强制使Q0.0输出,接触器KM1吸合;然后取消强制Q0.0的输出,接触器KM1断开。依次强制/取消其他输出点,从而检查PLC输出。输出点的通电检查中需注意的是,除指示灯外的其他负载,要一个输出点检查完毕断开后,再检查另一个输出点。还有就是要充分了解设备和整个控制系统的功能。例中,若使Q0.1和Q0.2同时输出,即KM2和KM3同时吸合,将产生相间短路故障。7.5.3 应用程序在线调试 应用程序的在线调试实际上主要是控制台(柜)的单机调试。将模拟调试好的程序输入PLC,然后使PLC工作在运行状态(PLC上“RUN”指示灯亮)。按控制要求,运行程序,发现问题,及时解决。 在图7-15的例子中,将调试好的程序输入PLC,使PLC工作在运行状态,按下起动按钮SB2首先应该KM3、KM1吸合,过几秒后,KM3断开、KM2吸合,手动按下热继电器FR测试钮,保护动作,按下停止按钮SB1,KM2、KM1断开,实现控制要求。7.5.4 现场调试 程序编制、控制台(柜)的制作及硬件的安装接线工作和现场设备的安装接线工作可同时进行,以缩短整个工程的周期。完成以上工作后,将单机调试过的控制台(柜)安装到控制现场,进行联机总调试,并及时解决调试时发现的软件和硬件方面的问题。调试以前必须参照电器布置图、电气原理图、电气安装接线图等,了解电气设备、被控设备和整个工艺过程。了解具体设备的安装位置、功能以及与其他设备之间的关系。现场调试的内容和步骤依据系统的规模和控制方式的不同而不尽相同,但大体与控制台(柜)调试的内容和步骤相似,可按通电前检查、通电检查、单机或分区调试、联机总调试等步骤进行。 1.通电前检查 通电前一般先确认PLC在“STOP”工作方式。 1)检查各电器元件的安装位置是否正确。 2)用万用表或其他测量设备检查各控制台(柜)之间连线,现场检测开关和操作开关等输入器件,电动机和电磁阀等输出器件与控制台(柜)之间连线是否正确。 注意:重点检查交直流间、不同电压等级间及相间、正负极之间是否有误接线。 3)检查各操作开关、检测开关等电器元件是否处于原始位置。 4)检查被控设备上、被控设备附近是否有阻挡物(尤其看是否有临时线)、是否有人员施工等。 对于采用远程I/O或现场总线控制的PLC系统,可能控制台(柜)较多,硬件投资又较大,尤其更要重视系统硬件电路通电前检查这一步,一般也是按照上述步骤首先检查各个控制台(柜),然后重点检查总控制台(柜)与分台(柜)之间的动力线和通信线。尤其采用电缆的情况,不仅要看电缆内导线颜色,还需要用万用表等检测设备检查。电缆内导线颜色中间改变的情况已屡见不鲜,检查时需特别注意。 2.通电检查 (1)检查供电电源 接通总电源开关,一路一路接通主回路和控制回路电源,接通某一路后,一般先观察一段时间,如有异常,立刻断开电源检查原因,无异常再接通下一路。 对于前面所述采用远程I/O或现场总线控制的PLC系统,通电步骤应该是首先确认分控制台(柜)电源开关断开,总控制台(柜)通电后先用万用表等检测设备检查总控制台(柜)本身电源及外供电源是否正确,然后一台一台依次测量分控制台(柜)电源进线电压正常后再给分控制台(柜)供电。这样万一发生电源供电错误,使损失降到最低。电源供电正常后,连通通信,设定站点地址等参数,检查I/O点。 (2)检查输入点一般最少需要两人配合,一人对照现场信号布置图,按照工艺流程或输入点编号地址,依次人为动作现场操作开关和检测开关;另一人在控制台(柜)旁按现场人员的要求检查输入点的状态,现场范围较大时一般需对讲设备。按上面方法依次检查输入点。 (3)检查输出点输出点的检查也可采用强制的方法,但一般是借助一些已检查无误的操作开关再编制一小段点动方式动作的调试程序,一人对照现场信号布置图,按照工艺流程或输出点编号地址在现场观察,另一人在控制台(柜)旁按现场人员的要求给出输出点的状态,依次检查全部输出点。这一步还要按工艺及原理调整好电动机的旋转方向、电磁阀的位置及其他执行机构的相应状态。 3.单机或分区调试 为调试方便,可依分控制柜所完成的控制功能、控制规模或工艺过程等,将一个复杂系统人为划分成多个功能区,分区调试。 4.联机总调试 分区调试完毕,分析各个分区之间的关系,将各个分区联系起来即完成联机总调试。

图7-15 接线检查例图 2.系统硬件电路通电检查 在系统硬件电路通电前检查工作完成后方可通电。下面还是以图7 -15为例说明控制台(柜)通电检查的内容和步骤。 1)通电检查供电电源。接通电源开关,如图7 -15中的断路器QF、主回路及控制回路得电,PLC上“STOP”或“RUN”指示灯有一个亮(依PLC工作方式开关位置而定),确认PLC上“STOP”指示灯亮(PLC工作方式在停止位置),如有异常,立刻断开电源检查原因。当然,如必要,用万用表或其他测量设备测量一遍各点电压更安全,一切正常后,进入下一步。 2)检查输入点。从图7 -15中可以看出,PLC输入点I0.3指示灯应该亮,依次按下SB2、SB1按钮,检查输入点I0.0和I0.1,按下热继电器的测试钮检查输入点I0.2,最后,手动轻轻按下接触器KM3,输人点I0.3指示灯应该灭,使用的输入点检查完毕。按上面方法依次检查有接线的其他输入点。 3)检查输出点。输出点的检查比输入点麻烦一些,一般需用编程器等外围设备。输出点检查时多用强制的办法,本例首先强制使Q0.0输出,接触器KM1吸合;然后取消强制Q0.0的输出,接触器KM1断开。依次强制/取消其他输出点,从而检查PLC输出。输出点的通电检查中需注意的是,除指示灯外的其他负载,要一个输出点检查完毕断开后,再检查另一个输出点。还有就是要充分了解设备和整个控制系统的功能。例中,若使Q0.1和Q0.2同时输出,即KM2和KM3同时吸合,将产生相间短路故障。7.5.3 应用程序在线调试 应用程序的在线调试实际上主要是控制台(柜)的单机调试。将模拟调试好的程序输入PLC,然后使PLC工作在运行状态(PLC上“RUN”指示灯亮)。按控制要求,运行程序,发现问题,及时解决。 在图7-15的例子中,将调试好的程序输入PLC,使PLC工作在运行状态,按下起动按钮SB2首先应该KM3、KM1吸合,过几秒后,KM3断开、KM2吸合,手动按下热继电器FR测试钮,保护动作,按下停止按钮SB1,KM2、KM1断开,实现控制要求。7.5.4 现场调试 程序编制、控制台(柜)的制作及硬件的安装接线工作和现场设备的安装接线工作可同时进行,以缩短整个工程的周期。完成以上工作后,将单机调试过的控制台(柜)安装到控制现场,进行联机总调试,并及时解决调试时发现的软件和硬件方面的问题。调试以前必须参照电器布置图、电气原理图、电气安装接线图等,了解电气设备、被控设备和整个工艺过程。了解具体设备的安装位置、功能以及与其他设备之间的关系。现场调试的内容和步骤依据系统的规模和控制方式的不同而不尽相同,但大体与控制台(柜)调试的内容和步骤相似,可按通电前检查、通电检查、单机或分区调试、联机总调试等步骤进行。 1.通电前检查 通电前一般先确认PLC在“STOP”工作方式。 1)检查各电器元件的安装位置是否正确。 2)用万用表或其他测量设备检查各控制台(柜)之间连线,现场检测开关和操作开关等输入器件,电动机和电磁阀等输出器件与控制台(柜)之间连线是否正确。 注意:重点检查交直流间、不同电压等级间及相间、正负极之间是否有误接线。 3)检查各操作开关、检测开关等电器元件是否处于原始位置。 4)检查被控设备上、被控设备附近是否有阻挡物(尤其看是否有临时线)、是否有人员施工等。 对于采用远程I/O或现场总线控制的PLC系统,可能控制台(柜)较多,硬件投资又较大,尤其更要重视系统硬件电路通电前检查这一步,一般也是按照上述步骤首先检查各个控制台(柜),然后重点检查总控制台(柜)与分台(柜)之间的动力线和通信线。尤其采用电缆的情况,不仅要看电缆内导线颜色,还需要用万用表等检测设备检查。电缆内导线颜色中间改变的情况已屡见不鲜,检查时需特别注意。 2.通电检查 (1)检查供电电源 接通总电源开关,一路一路接通主回路和控制回路电源,接通某一路后,一般先观察一段时间,如有异常,立刻断开电源检查原因,无异常再接通下一路。 对于前面所述采用远程I/O或现场总线控制的PLC系统,通电步骤应该是首先确认分控制台(柜)电源开关断开,总控制台(柜)通电后先用万用表等检测设备检查总控制台(柜)本身电源及外供电源是否正确,然后一台一台依次测量分控制台(柜)电源进线电压正常后再给分控制台(柜)供电。这样万一发生电源供电错误,使损失降到最低。电源供电正常后,连通通信,设定站点地址等参数,检查I/O点。 (2)检查输入点一般最少需要两人配合,一人对照现场信号布置图,按照工艺流程或输入点编号地址,依次人为动作现场操作开关和检测开关;另一人在控制台(柜)旁按现场人员的要求检查输入点的状态,现场范围较大时一般需对讲设备。按上面方法依次检查输入点。 (3)检查输出点输出点的检查也可采用强制的方法,但一般是借助一些已检查无误的操作开关再编制一小段点动方式动作的调试程序,一人对照现场信号布置图,按照工艺流程或输出点编号地址在现场观察,另一人在控制台(柜)旁按现场人员的要求给出输出点的状态,依次检查全部输出点。这一步还要按工艺及原理调整好电动机的旋转方向、电磁阀的位置及其他执行机构的相应状态。 3.单机或分区调试 为调试方便,可依分控制柜所完成的控制功能、控制规模或工艺过程等,将一个复杂系统人为划分成多个功能区,分区调试。 4.联机总调试 分区调试完毕,分析各个分区之间的关系,将各个分区联系起来即完成联机总调试。

点击排行

PLC编程的基本规则

PLC编程的基本规则