您现在的位置是:首页 > PLC技术 > PLC技术

PLC的自动堆垛机控制应用实例

![]() 来源:艾特贸易2018-04-28

来源:艾特贸易2018-04-28

简介1 .工艺过程与控制要求 (1) 工艺过程 自动堆垛机可以将入库的袋或包装物品按图 11-36 所示的形式堆存。在库房空间一定的前提下,每垛的层数由袋的厚度确定,每行的垛数 X 根据袋的

1.工艺过程与控制要求

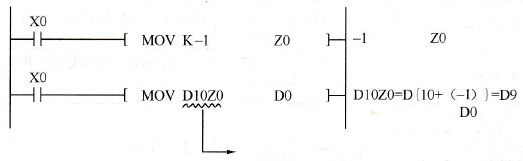

(1)工艺过程 自动堆垛机可以将入库的袋或包装物品按图11-36所示的形式堆存。在库房空间一定的前提下,每垛的层数由袋的厚度确定,每行的垛数X根据袋的宽度决定,行数Y由每袋的长度决定。

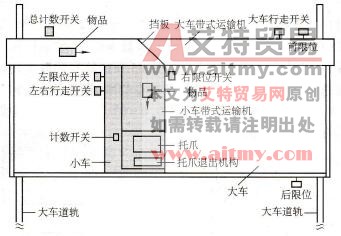

自动堆垛机的基本结构如图11-37所示,各部分的组成包括:

1)大车上装有一台小车,大车、小车各有一个带式运输机,带式运输机各由一台电动机拖动。

2)大车可在轨道上前后左右行走,小车可左、右行走。大车、小车行走各由一台电动机拖动。

3)小车上装有:一个固定的挡板、左右限位开关、左右行走开关、一个计数开关、托爪和托爪退出机构。

图11-36 物品堆放示意图

图11-37 堆垛机的结构示意图

(2)工作流程和控制要求。

1)堆垛机的工作流程。

①系统起动后,大车带式运输机上的物品经挡板的引导进入小车的带式运输机上,之后落入托爪上。物品经过计数开关时使计数开关动作,并使托爪下放一个袋的厚度。

②当托爪下放10次(设每垛10袋)时,托爪退出机构动作使10袋物品放下堆成一垛。之后托爪退出,托爪退出的时间需要2s。

③接着小车右行一个略大于袋宽的距离(由行走开关控制),此后在按上述方法继续堆存物品。

④当小车堆满20垛(设每行20垛)时,大车后行一个略大于袋长的距离(由大车行走开关控制)。小车再按上述方法从右向左开始第二行的堆放。

⑤当第二行堆满20垛时,大车在后行一个略大于袋长的距离。小车在从右开始第三行的堆放。如此循环下去。

⑥当大车行走50行(设堆存50行)且每行20垛时,堆垛机自动停止,一次入库过程结束。

2)对堆垛机的控制要求。

①系统起动时要响铃10s,之后小车带式运输机先起动,5s后大车带式运输机才能起动。

②一次入库的总袋数要有记录,若下次入库的是同样物品,则计数器可继续累加。

③两个带式运输机都可以进行手动控制其起、停。

④大车前、后行走及小车左、右行走都可以手动控制。

⑤一次入库结束时,大车带式运输机先停30s后小车带式运输机才能停止。

⑥系统运行途中可紧急停车。停电或急停后再起动时,堆剁工作应能继续停机前的状态运行下去。

⑦当第50行堆存开始响铃10s,以提示本次入库即将结束。

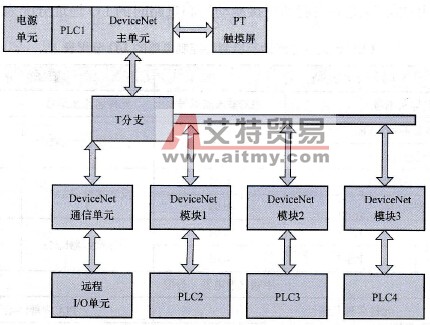

2.系统配置及I/O分配

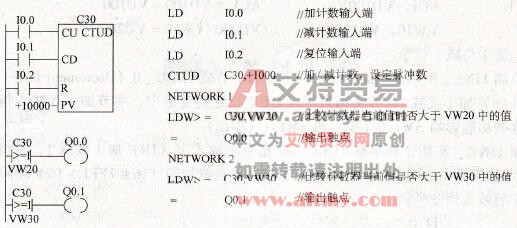

(1)系统配置 由于系统比较复杂且有部分装置能够完成手动控制,如不采取任何措施,大约需要19个输入和8个输出点,可选用CPU226( 241/160)或CPU224主机加扩展来完成控制;如果采用手动/自动转换开关使手动和自动输入共用部分输入接点,可使输入接点降低为11点,这样可选用CPU224主机来完成控制。由于系统自动控制属于顺序循环往复式,可采用步进指令编程,可便于程序的编辑、调试及监控运行。

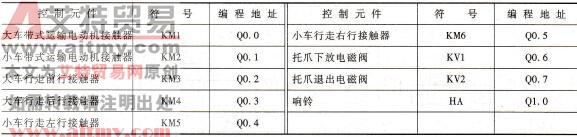

(2) I/O分配系统的基本输入/输出分配表分别如表11-10和表11-11所示。

表11-10 输入元件地址分配表

表11-11 输出元件地址分配表

3.程序设计

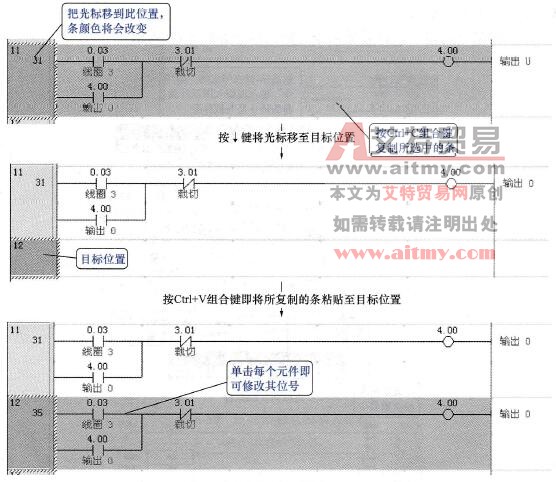

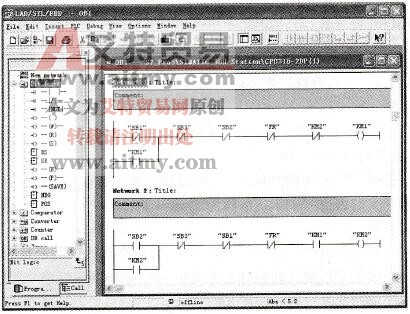

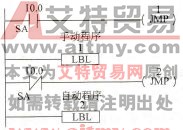

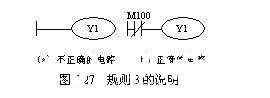

(1)系统总程序结构 系统要求既能完成手动控制(只有部分设备),又能完成自动控制。通过转换开关SA来实现:当SA断开时,为手动控制方式;当SA闭合时,为自动控制方式。其梯形图程序如图11-38所示。

(2)手动控制程序 控制要求中对系统内的大车、小车、大车带式运输机和小车带式运输机均可以手动控制其起/停,主要用于设备的位置及运行状况的处理。其中大车带式运输机、小车带式运输机的手动控制可以用于自动控制的程序中,来处理自动控制中的紧急情况。其中大车、小车的手动控制程序如图11-39所示。

图11-38 堆垛机控制总程序

图11-39 部分手动控制程序

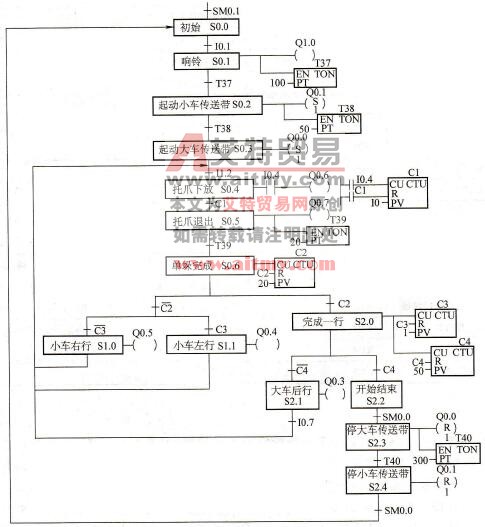

(3)自动控制程序 自动控制是系统的主要控制方式,根据控制任务编写的自动控制的参考流程图如图11-40所示。可以参考流程图用顺序控制指令或基本指令来编写梯形图或语句表程序(略)。

图11-40 堆垛机自动控制流程图

另注:控制任务中要求在最后一行响铃10s,可以通过比较指令(LDW=)来监控计数器C4的当前值是否等于49来触发响铃来实现。

(作者稿费要求:需要高清无水印文章的读者3元每篇,请联系客服,谢谢!在线客服: )

)

点击排行

PLC编程的基本规则

PLC编程的基本规则