您现在的位置是:首页 > 变频技术 > 变频技术

ProfiBus-DP控制变频器在连铸机中的如何应用?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介西门子 S7 系列 PLC 是目前国内应用较为广泛的一种 PLC 。安川 VSG7 系列变频器则是性能价格比较高的一种变频器。它们两者在传动控制系统中的组合,是一种较好的选择。 在大型圆坯连

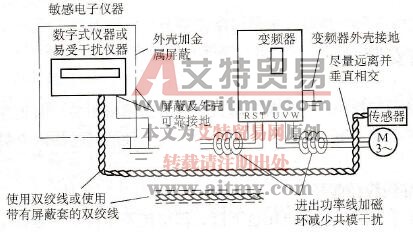

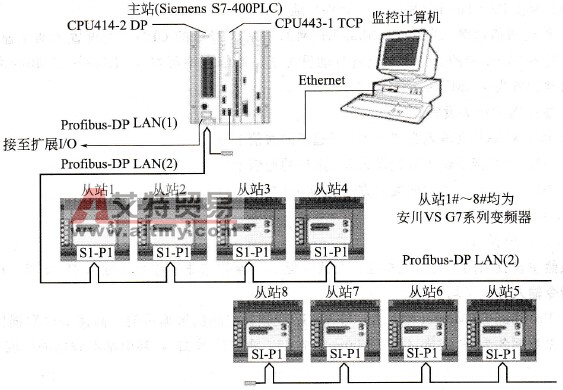

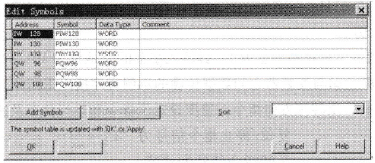

西门子S7系列PLC是目前国内应用较为广泛的一种PLC。安川VSG7系列变频器则是性能价格比较高的一种变频器。它们两者在传动控制系统中的组合,是一种较好的选择。 在大型圆坯连铸机控制系统中,将用于结晶器振动和拉矫机传动装置调速的安川VSG7变频器接人以Siemens S7-400PLC (CPU417-2DP)为主站的Profibus-DP网络中,通过Profibus-DP,主站可监视变频器的运行状态,也可设置和改变其内部参数。 安川变频器和其他厂家生产的变频器一样,不能直接接入Siemens的Profibus-DP网络,而必须通过专用的接口卡SI-P1并需要相应的配置软件。SI-P1卡可用于安川变频器的G5、F7和G7三个系列。当用于VS G7系列时,将其插入变频器的2CN插槽中,并用DP总线电缆和总线连接器与Profibus-DP主站(这里为S7-400PLC的CPU417-2DP)的DP口相连接。在本系统中,在一条专供电气传动用的Profibus-DP总线上接入了8台变频器,如图7-40所示。 图7-40 安川变频器接入Profibus-DP网络系统拓扑结构 (1)系统组态和相关设置 ①系统组态 使用SI-P1卡需在PLC的编程软件(如Siemens的STEP7)中配置一通用源数据描述文件GSD (Version3.1)。此文件可在安川公司(YASGAWA)的网站中下载,文件名为YASKOOCA. gsd。当在PLC的编程软件中装入了SI-P1卡的配置文件GSD后,需要用STEP7的硬件配置功能对有关硬件进行配置以形成Profibus-DP网络。如在系统中识别安川变频器的SI-P1卡的配置图标,并可将其作为网络上的一个从站来组态,然后设置有关参数。在本系统中,8台变频器的从站地址分别为1、3~9。图7-41所示为使用Siemens S7-400PLC的编程软件包STEP7进行硬件组态过程中从站1的I/O通信数据符号编辑界面。

图7-40 安川变频器接入Profibus-DP网络系统拓扑结构 (1)系统组态和相关设置 ①系统组态 使用SI-P1卡需在PLC的编程软件(如Siemens的STEP7)中配置一通用源数据描述文件GSD (Version3.1)。此文件可在安川公司(YASGAWA)的网站中下载,文件名为YASKOOCA. gsd。当在PLC的编程软件中装入了SI-P1卡的配置文件GSD后,需要用STEP7的硬件配置功能对有关硬件进行配置以形成Profibus-DP网络。如在系统中识别安川变频器的SI-P1卡的配置图标,并可将其作为网络上的一个从站来组态,然后设置有关参数。在本系统中,8台变频器的从站地址分别为1、3~9。图7-41所示为使用Siemens S7-400PLC的编程软件包STEP7进行硬件组态过程中从站1的I/O通信数据符号编辑界面。 图7-41 从站1的I/O通信数据符号编辑 ②使用SI-P1卡所需的设置。使用SI-P1卡需设置卡(即从站)地址、通信参数(在配置主站,即PLC的CPU时统一设置),并配置变频器的相关群组参数,以下是各项有关的设置。 a.设置卡(即从站)地址。用两个(旋转)地址开关(分别设置地址的个位和十位)设定变频器(作为从站)的(硬件)地址。该地址应与用STEP7编程软件配置的该变频器的SI-P1卡在Profibus-DP网上的(软件)地址一致。 b.设定通信速率。当在Profibus-DP网的主站(PLC的CPU)上设置了通信速率后,网络上的各SI-P1卡的通信速率也就自动设置了。通信速率可在9.6Kb/s~12Mb/s之间设置,通常设置为1. 5Mb/s。 c.变频器的相关设置。 B1-01:频率基准输入方式设为3(选择的通信卡)。 B1-02:运行指令输入方式设为3(选择的通信卡)。 F6-01:当通信出错时的输入方式设为0(继续运行)。 F6-02:设置为1。 F6-03:设置为3。 虽然主设置采用了网络数据通信方式,但变频器的“非常停止”输入端(S12)在任何运行指令输入方式下均有效。 ③Profibus-DPMaster(主站)与VSG7变频器之间的数据传输。高速I/O数据区的输入、输出数据各为16字节(即字节O~字节15,含扩展数据),其中基本数据的长度各为6字节。 a.从PDPMaster传送至VSG7变频器的主要数据(输出数据)。字节0和字节1用于操作指令,当位0为“1”时正转,当位1为“1”时反转,位2~位7相当于变频器的H1-01~H1-06设置时控制端子3~8的功能;当位8为“l”时为外部故障,当位9为“1”时为故障复位,位A~位F各位未使用。 字节2和字节3用于速度指令(速度基准值设置),按字为单位传送(含低字节和高字节),速度设置分辨率为1/0.01Hz。 字节4和字节5用于转矩基准/限制的设置。 b.从VSG7变频器传送至PDPMaster的主要数据(输入数据)。字节0和字节1用于监视变频器的状态,位0为“1”时正转运行,位1为“1”时为零速度,位2为“1”时反转运行,位3为“1”时复位指令接收,等等。 字节2和字节3用于速度反馈(速度测量值),按字为单位传送(含低字节和高字节),速度测量分辨率为1/0. 01Hz。 (2)应用程序举例 若用STEP7配置的1从站的地址为1,其输入字节的首地址为IB128,输出字节的首地址为QB96,则关于PDP主站与变频器之间数据传输的示例程序按以下所示(包括变频器及其驱动电动机的正转、停止、反转等方向指令、速度设定值指令和运行状态及速度反馈值监视)。 A I 10.2 复位/停止指令信号为“1” AN I 10.0 正转指令信号为“0” AN I 10.1 反转指令信号为“0” LW#16#0000 装载十进制的0至累加器1 T MW 100 复位MW100 T MW 108 复位MW108 T PQW 96 停止,方向字为“0” T PQW 98 速度设定值为“0” A I 10.O 正转指令信号为“1” AN I 10.1 反转指令信号为“0” S M 100.0 MW 100的位0置“1” R M 100.1 MW 100的位1置“0” L MW 100 装入方向字 T PQW 96 正转,QB96的位0为“1” L W #16 #1400 装载十进制的5120至累加器1 T PQW 98 传送至速度设定值字 A I 10.1 反转指令信号为“1” AN I 10.0 正转指令信号为“0” S M 100.1 MW 100的位1置“1” R M 100.0 MW 100的位0置“0” L MW 100 装入方向字 T PQW 96 反转,QB96的位1为“1” L W# 16#141D0装载十进制的5120至累加器1 T PQW 98 传送至速度设定值字 L PIW 128 将变频器运行状态字装入 T MW 108 变频器的状态字中间变量 A M 108.0 正转运行信号为“1” = Q 10.0 正转运行信号灯 A M 108.2 反转运行信号为“1” = Q 10.2 反转运行信号灯 A M 10 8.1 停止信号为“1” = Q 10.1 停止信号灯 O M 108.0 正转运行信号为“1” O M 108.2 或反转运行信号为“1” L PIW 130 装入变频器的速度反馈值 T MW 110 变频器的速度测量值中间变量 上述STEP7的语句表程序也可用梯形图表达。另外,数据通信的另一种编程方式就是调用功能块。PLC主站通过系统功能SFC14 (DPRD_DAT)和SFC15 (DPWR DAT)对各从站分别进行数据读/写操作。

图7-41 从站1的I/O通信数据符号编辑 ②使用SI-P1卡所需的设置。使用SI-P1卡需设置卡(即从站)地址、通信参数(在配置主站,即PLC的CPU时统一设置),并配置变频器的相关群组参数,以下是各项有关的设置。 a.设置卡(即从站)地址。用两个(旋转)地址开关(分别设置地址的个位和十位)设定变频器(作为从站)的(硬件)地址。该地址应与用STEP7编程软件配置的该变频器的SI-P1卡在Profibus-DP网上的(软件)地址一致。 b.设定通信速率。当在Profibus-DP网的主站(PLC的CPU)上设置了通信速率后,网络上的各SI-P1卡的通信速率也就自动设置了。通信速率可在9.6Kb/s~12Mb/s之间设置,通常设置为1. 5Mb/s。 c.变频器的相关设置。 B1-01:频率基准输入方式设为3(选择的通信卡)。 B1-02:运行指令输入方式设为3(选择的通信卡)。 F6-01:当通信出错时的输入方式设为0(继续运行)。 F6-02:设置为1。 F6-03:设置为3。 虽然主设置采用了网络数据通信方式,但变频器的“非常停止”输入端(S12)在任何运行指令输入方式下均有效。 ③Profibus-DPMaster(主站)与VSG7变频器之间的数据传输。高速I/O数据区的输入、输出数据各为16字节(即字节O~字节15,含扩展数据),其中基本数据的长度各为6字节。 a.从PDPMaster传送至VSG7变频器的主要数据(输出数据)。字节0和字节1用于操作指令,当位0为“1”时正转,当位1为“1”时反转,位2~位7相当于变频器的H1-01~H1-06设置时控制端子3~8的功能;当位8为“l”时为外部故障,当位9为“1”时为故障复位,位A~位F各位未使用。 字节2和字节3用于速度指令(速度基准值设置),按字为单位传送(含低字节和高字节),速度设置分辨率为1/0.01Hz。 字节4和字节5用于转矩基准/限制的设置。 b.从VSG7变频器传送至PDPMaster的主要数据(输入数据)。字节0和字节1用于监视变频器的状态,位0为“1”时正转运行,位1为“1”时为零速度,位2为“1”时反转运行,位3为“1”时复位指令接收,等等。 字节2和字节3用于速度反馈(速度测量值),按字为单位传送(含低字节和高字节),速度测量分辨率为1/0. 01Hz。 (2)应用程序举例 若用STEP7配置的1从站的地址为1,其输入字节的首地址为IB128,输出字节的首地址为QB96,则关于PDP主站与变频器之间数据传输的示例程序按以下所示(包括变频器及其驱动电动机的正转、停止、反转等方向指令、速度设定值指令和运行状态及速度反馈值监视)。 A I 10.2 复位/停止指令信号为“1” AN I 10.0 正转指令信号为“0” AN I 10.1 反转指令信号为“0” LW#16#0000 装载十进制的0至累加器1 T MW 100 复位MW100 T MW 108 复位MW108 T PQW 96 停止,方向字为“0” T PQW 98 速度设定值为“0” A I 10.O 正转指令信号为“1” AN I 10.1 反转指令信号为“0” S M 100.0 MW 100的位0置“1” R M 100.1 MW 100的位1置“0” L MW 100 装入方向字 T PQW 96 正转,QB96的位0为“1” L W #16 #1400 装载十进制的5120至累加器1 T PQW 98 传送至速度设定值字 A I 10.1 反转指令信号为“1” AN I 10.0 正转指令信号为“0” S M 100.1 MW 100的位1置“1” R M 100.0 MW 100的位0置“0” L MW 100 装入方向字 T PQW 96 反转,QB96的位1为“1” L W# 16#141D0装载十进制的5120至累加器1 T PQW 98 传送至速度设定值字 L PIW 128 将变频器运行状态字装入 T MW 108 变频器的状态字中间变量 A M 108.0 正转运行信号为“1” = Q 10.0 正转运行信号灯 A M 108.2 反转运行信号为“1” = Q 10.2 反转运行信号灯 A M 10 8.1 停止信号为“1” = Q 10.1 停止信号灯 O M 108.0 正转运行信号为“1” O M 108.2 或反转运行信号为“1” L PIW 130 装入变频器的速度反馈值 T MW 110 变频器的速度测量值中间变量 上述STEP7的语句表程序也可用梯形图表达。另外,数据通信的另一种编程方式就是调用功能块。PLC主站通过系统功能SFC14 (DPRD_DAT)和SFC15 (DPWR DAT)对各从站分别进行数据读/写操作。