您现在的位置是:首页 > 变频技术 > 变频技术

变频调速节能与系统功率因数的关系是什么?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介前面有关变频器节能估算部分的内容已假定电动机系统在使用变频器调速前后的功率因数基本相同,这样在计算节能时可不考虑系统功率因数的影响。实际上,在变频器投入前后,其功

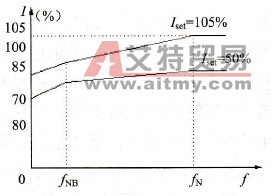

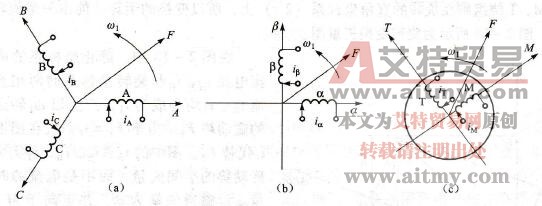

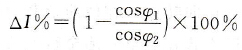

前面有关变频器节能估算部分的内容已假定电动机系统在使用变频器调速前后的功率因数基本相同,这样在计算节能时可不考虑系统功率因数的影响。实际上,在变频器投入前后,其功率因数是不同的,因此,计算的节能量要考虑变频器调速前后的功率因数的变化。 正弦电路中,功率因数是由电压U和电流I之间的相位角决定的。在此情况下,功率因数用cosφ表示。电路中的有功功率P就是平均功率,如式(8-13)所示。 P=UIcosφ (8-13) 用电能表进行计量检测实际的节能量时,电能表测量的就是电动机系统消耗的有功功率。若原电动机系统的功率因数较低,在使用变频器后以50Hz频率恒速运行,这时功率因数有所提高。功率因数提高后,电动机的运行状态并没有改变,电动机消耗的有功功率和无功功率也没有改变。变频器中的滤波电容与电动机进行无功能量交换,因此变频器实际输入电流减小,从而减小了电网与变频器之间的线损和供电变压器的铜耗,同时减小了无功电流。因此计算节能时,应考虑提高功率因数后的节能。 提高功率因数后,配电系统电流的下降率如式(8-14)所示。  (8-14)式中 cosφ1——补偿前电动机的运行功率因数; cosφ2——补偿后电动机的运行功率因数。 配电系统损耗的下降率如式(8-15)所示。

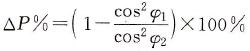

(8-14)式中 cosφ1——补偿前电动机的运行功率因数; cosφ2——补偿后电动机的运行功率因数。 配电系统损耗的下降率如式(8-15)所示。  (8-15) 配电系统的电流下降率和配电系统的损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗的实际变化。下面通过一个典型的案例说明。 例:有一台压料机,电动机功率200kW,安装在离配电房100多米的地方,计量仪表电压表、电流表和有功电能表均在配电房。工频时电动机空载工作电流192A;加载时,电动机工作电压356V,电流231A。由于负载较轻,导致电动机的负载率和效率都较低。这时电动机的功率因数可由下式计算:

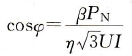

(8-15) 配电系统的电流下降率和配电系统的损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗的实际变化。下面通过一个典型的案例说明。 例:有一台压料机,电动机功率200kW,安装在离配电房100多米的地方,计量仪表电压表、电流表和有功电能表均在配电房。工频时电动机空载工作电流192A;加载时,电动机工作电压356V,电流231A。由于负载较轻,导致电动机的负载率和效率都较低。这时电动机的功率因数可由下式计算: 式中β——对应于实测的电动机线电流I求得的负载率。 η——对应于实测的电动机线电流I求得的效率。 由上式计算功率因数为0.4,实测功率因数0. 42。一般情况下,压料机不需调速,接入变频器后仍以50Hz的频率运行,这时实测功率因数为0.93。 由式(8-15)计算系统损耗下降率:

式中β——对应于实测的电动机线电流I求得的负载率。 η——对应于实测的电动机线电流I求得的效率。 由上式计算功率因数为0.4,实测功率因数0. 42。一般情况下,压料机不需调速,接入变频器后仍以50Hz的频率运行,这时实测功率因数为0.93。 由式(8-15)计算系统损耗下降率:![]() 电动机的线路损耗下降率为79. 6%。由于输电电路较长且线径较细,节能非常显著。实际上这是一个补偿功率因数节能的实例,如果仅进行无功补偿,只需是用电容对电动机进行无功就地补偿,但如果电动机需要调速控制,采用变频器后即可达到调速,又可以实现无功就地补偿。 从配电房的电能表实测的结果还是节能,且节能在15%以上。从本例看,如果单纯提高功率因数,无须使用变频器,只需用电力电容进行就地补偿,但倘若还要满足工艺调速的需要,使用变频器调速节能是最佳的节能方法,这时的节能量应是线路上的能耗与变频调速节能之和。 一般情况下,变频器用于50Hz调速控制。不管是平方转矩特性负载,还是恒转矩特性负载,调速才能节能,不调速在工频下运行是没有节能效果的。有时系统功率因数很低,使用变频器后也有节能效果,这不是变频调速节能,而是补偿功率因数带来的节能。如果原电动机系统的功率因数较高,变频器投入后功率因数变化不大,可不考虑功率因数变化后线损的影响,直接用本文中的相关公式进行节能估算。变频调速节能估算的同时需考虑变频器的效率,GB 12668定义变频器为转换电能并能改变频率的电能转换装置。能量转换过程中必然伴随着损耗。在变频器内部,逆变器功率器件的开关损耗最大,其余是电子元器件的热损耗和风机损耗,变频器的效率一般为95%~96%,因此在计算变频调速节能时要将变频器的4%~5%的损耗考虑在内。如考虑了变频器的损耗,上例中计算的节能率就不是36%,而应该为31%~32%,这样的计算结果与实际节能率更为接近。

电动机的线路损耗下降率为79. 6%。由于输电电路较长且线径较细,节能非常显著。实际上这是一个补偿功率因数节能的实例,如果仅进行无功补偿,只需是用电容对电动机进行无功就地补偿,但如果电动机需要调速控制,采用变频器后即可达到调速,又可以实现无功就地补偿。 从配电房的电能表实测的结果还是节能,且节能在15%以上。从本例看,如果单纯提高功率因数,无须使用变频器,只需用电力电容进行就地补偿,但倘若还要满足工艺调速的需要,使用变频器调速节能是最佳的节能方法,这时的节能量应是线路上的能耗与变频调速节能之和。 一般情况下,变频器用于50Hz调速控制。不管是平方转矩特性负载,还是恒转矩特性负载,调速才能节能,不调速在工频下运行是没有节能效果的。有时系统功率因数很低,使用变频器后也有节能效果,这不是变频调速节能,而是补偿功率因数带来的节能。如果原电动机系统的功率因数较高,变频器投入后功率因数变化不大,可不考虑功率因数变化后线损的影响,直接用本文中的相关公式进行节能估算。变频调速节能估算的同时需考虑变频器的效率,GB 12668定义变频器为转换电能并能改变频率的电能转换装置。能量转换过程中必然伴随着损耗。在变频器内部,逆变器功率器件的开关损耗最大,其余是电子元器件的热损耗和风机损耗,变频器的效率一般为95%~96%,因此在计算变频调速节能时要将变频器的4%~5%的损耗考虑在内。如考虑了变频器的损耗,上例中计算的节能率就不是36%,而应该为31%~32%,这样的计算结果与实际节能率更为接近。