您现在的位置是:首页 > 变频技术 > 变频技术

举例说明空气压缩机变频节能改造如何实现?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介某轮胎厂原有 132kW 空压机 5 台, 65kW 空压机 1 台,空气压力调节范围较大,压力不稳定,且不在用气高峰时,有一台空压机在空转,耗能较大。由于该公司生产主要集中在白天,而晚上

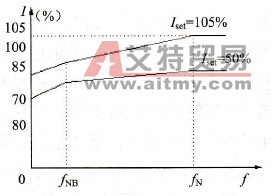

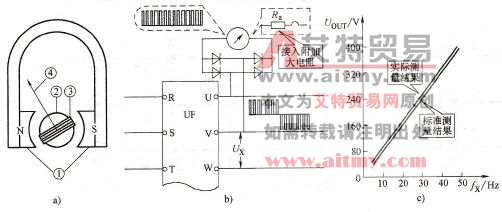

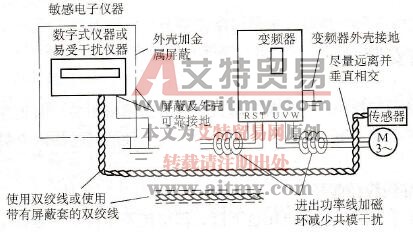

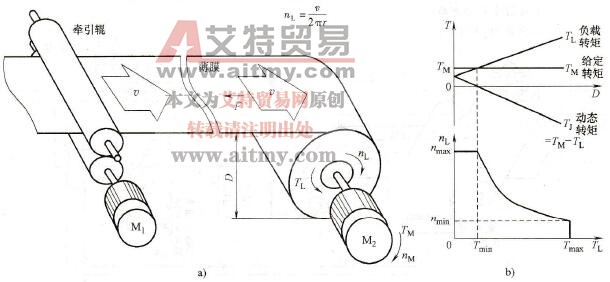

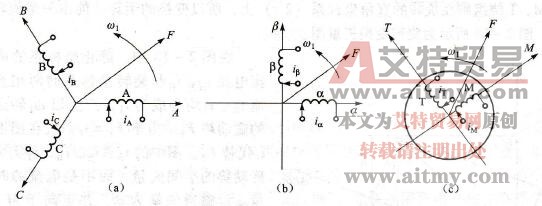

某轮胎厂原有132kW空压机5台,65kW空压机1台,空气压力调节范围较大,压力不稳定,且不在用气高峰时,有一台空压机在空转,耗能较大。由于该公司生产主要集中在白天,而晚上用气量小,到晚上就出现严重的“大马拉小车”的现象了,空载时间较长,造成巨大的能源浪费。经过反复的技术研讨,决定对该厂空压站5、6两台132kW空压机进行变频节能改造。 (1)系统主要参数 空压机型号:L型两级双缸复动水冷空气压缩机4L-20/8。 主电机型号:Y315 M2-6;额定功率132kW;额定电压380V;额定电流250A,960r/min。 采用变频器:科姆龙无感矢量变频器KV2000-G1320-4T,额定电流253A。 远传压力表:VTP10-A-G10-B。 (2)原系统存在的问题 由于空压机不能排除在满负荷状态下长时间运行的可能性,所以只能按最大需要来决定电动机的容量,设计余量一般偏大。工频启动设备时的冲击大,电动机轴承的磨损大,所以设备维护量大。虽然都是降压启动,但启动时的电流仍然很大,会影响电网的稳定及其他用电设备的运行安全,而且大多数是连续运行,由于一般空气压缩机的拖动电动机本身不能调速,因此就不能直接使用压力或流量的变动来实现降速调节输出功率的匹配,电动机不允许频繁启动,导致在用气量少的时候电动机仍然要空载运行,电能浪费巨大。经常卸载和加载导致整个气网压力经常变化,不能保持恒定的工作压力延长压缩机的使用寿命。空压机的有些调节方式(如调节阀门或调节卸载等方式)即使在需要流量较小的情况下,由于电动机转速不变,电动机功率下降幅度比较小。综上所述,采用变频调速技术,当流量需要量减少时,就可降低电动机的转速,从而较大幅度减小电动机的运行功率,便可以实现节能的目的。 (3)变频改造方案设计要求 根据原工况存在的问题并结合生产工艺要求,空压机变频改造后系统应满足以下要求。 ①主电动机变频运行状态保持储气罐出口压力稳定,压力波动范围不超过±0. 02MPa; ②系统应具有变频和工频两套控制回路,确保变频出现异常跳保护时,不影响生产; ③在用电气量小的情况下,变频器处在低频运行时,应保障电动机绕组温度和电动机的噪声不超过允许的范围。 (4)空压机变频改造的注意事项 ①空压机是大转动惯量负载,这种启动特点就很容易引起V/F控制方式的变频器在启动时出现跳过流保护的情况,应选用具有高启动转矩的无速度传感器矢量变频器,保证即能实现恒压供气连续性,又保证设备可靠稳定的运行; ②空压机不允许长时间在低频下运行,当空压机的转速过低,一方面将使空压机的工作稳定性变差,另一方面也使缸体的润滑变差,会加快磨损。所以工作的下限频率应不低于20Hz; ③为了有效滤除变频器输出电流中的高次谐波分量,减小因高次谐波引起的电磁干扰,建议选用输出交流电抗器,还可以减小电动机运行噪声和温升,提高电动机的稳定性。 (5)系统工作原理图 如图8-24所示,根据生产工艺要求,#5、#6两台空压机采用两个选择开关和两个交流接触器,可对两台空压机中的任意一台进行变频控制,同时保留原有的Y-△降压启动柜,当变频故障时可切换至工频运行。 图8-24 空压机变频控制原理框图 变频调速系统以输出压力作为控制对象。该系统采用科姆龙无速度传感器矢量变频器和远传压力变送器SP,组成闭环恒压控制系统,所需压力值可由变频器面板直接操作,现场压力由变送器来检测,反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气的要求。 KV2000系列变频器是全新一代可以广泛应用的多功能标准变频器,使用先进的无感矢量(Sensor-Less vector)控制技术,为电动机在低速运转时提供更大的转矩,可自动补偿高负载时电动机的转速变动。良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合;KV2000无感矢量变频器控制可以获得接近闭环控制的性能,同时省去了速度传感器,具有较低的维护成本。与传统的V/F控制比较,无感矢量变频器控制可以获得改进的低速运行特性,变负载下的速度调节能力也得到改善,同时可以获得较高的启动转矩,这在高摩擦与惯性负载的启动中有明显的优势。正是由于这些驱动特性,该控制技术已逐渐成为通用恒转矩驱动应用客户的选择。 (6)空气压缩机的变频运行 变频器从低频启动压缩机,由于启动加速时间可以调整,从而减少启动时对压缩机的电气部件和机械部件所造成的冲击,增强系统的可靠性,使压缩机的使用寿命延长。此外,变频控制能够减少机组启动时电流波动,这一波动电流会影响电网和其他设备的用电,变频器能够有效地将启动电流的峰值减少到最低程度。 132kW的空压机主电动机额定电流是250A,装变频器之前,空压机在加载时的运行电流是240A,卸载时的运行电流是150A。而用变频器后的加载电流是200A,卸载时的电流是26A。据统计,其节电率可达25%~35%。另外,变频器还具有一系列保护功能,例如过载、过流、过压、缺相等保护功能。 (7)改造效果 ①整套改造装置并不改变空压机原有控制原理,也就是说原空压机系统保护装置依然有效。并且工频/变频切换采用了电气及机械双重联锁,从而大大地提高了系统的安全、可靠性。 ②空压机改造工程安装完毕后,运行稳定,空压机振动和噪声大减低。 ③空压机油压、油温及各点的检测数据均在安全数值内被优化。 ④变频改造后,启动为软启动,运行时无卸载和加载冲击电流现象,空压机本身的机械性冲击大大减小。 ⑤在保证管网供气的情况下,电流大大降低,基本不出现满载现象,一般在40Hz左右,和以前相比,节电率在30%以上,约10个月可以收回投资。 ⑥空压机,供配电设备及机械设备因供气稳定,维修量大大减小,综合效益明显。 ⑦改造后空压机的运行安全、可靠,同时达到了用气的工艺要求。

图8-24 空压机变频控制原理框图 变频调速系统以输出压力作为控制对象。该系统采用科姆龙无速度传感器矢量变频器和远传压力变送器SP,组成闭环恒压控制系统,所需压力值可由变频器面板直接操作,现场压力由变送器来检测,反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气的要求。 KV2000系列变频器是全新一代可以广泛应用的多功能标准变频器,使用先进的无感矢量(Sensor-Less vector)控制技术,为电动机在低速运转时提供更大的转矩,可自动补偿高负载时电动机的转速变动。良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合;KV2000无感矢量变频器控制可以获得接近闭环控制的性能,同时省去了速度传感器,具有较低的维护成本。与传统的V/F控制比较,无感矢量变频器控制可以获得改进的低速运行特性,变负载下的速度调节能力也得到改善,同时可以获得较高的启动转矩,这在高摩擦与惯性负载的启动中有明显的优势。正是由于这些驱动特性,该控制技术已逐渐成为通用恒转矩驱动应用客户的选择。 (6)空气压缩机的变频运行 变频器从低频启动压缩机,由于启动加速时间可以调整,从而减少启动时对压缩机的电气部件和机械部件所造成的冲击,增强系统的可靠性,使压缩机的使用寿命延长。此外,变频控制能够减少机组启动时电流波动,这一波动电流会影响电网和其他设备的用电,变频器能够有效地将启动电流的峰值减少到最低程度。 132kW的空压机主电动机额定电流是250A,装变频器之前,空压机在加载时的运行电流是240A,卸载时的运行电流是150A。而用变频器后的加载电流是200A,卸载时的电流是26A。据统计,其节电率可达25%~35%。另外,变频器还具有一系列保护功能,例如过载、过流、过压、缺相等保护功能。 (7)改造效果 ①整套改造装置并不改变空压机原有控制原理,也就是说原空压机系统保护装置依然有效。并且工频/变频切换采用了电气及机械双重联锁,从而大大地提高了系统的安全、可靠性。 ②空压机改造工程安装完毕后,运行稳定,空压机振动和噪声大减低。 ③空压机油压、油温及各点的检测数据均在安全数值内被优化。 ④变频改造后,启动为软启动,运行时无卸载和加载冲击电流现象,空压机本身的机械性冲击大大减小。 ⑤在保证管网供气的情况下,电流大大降低,基本不出现满载现象,一般在40Hz左右,和以前相比,节电率在30%以上,约10个月可以收回投资。 ⑥空压机,供配电设备及机械设备因供气稳定,维修量大大减小,综合效益明显。 ⑦改造后空压机的运行安全、可靠,同时达到了用气的工艺要求。