您现在的位置是:首页 > 变频技术 > 变频技术

ACS800系列变频器的参数如何设置?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介答: ACS800 变频器采用先进的 DTC 控制技术,内置直流电抗器,降低进线电源的高次谐波含量,最大启动转矩可达 200% 的电动机额定转矩。 ACS800 的动态转速误差:闭环时为 0.05% ,静态精

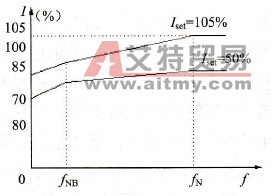

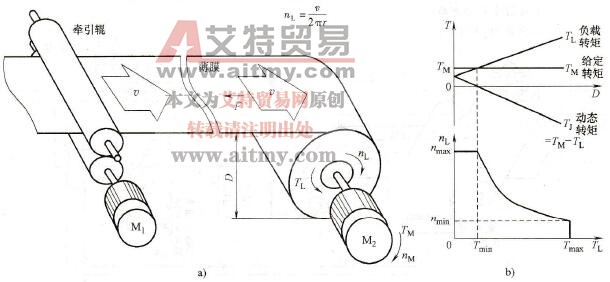

答:ACS800变频器采用先进的DTC控制技术,内置直流电抗器,降低进线电源的高次谐波含量,最大启动转矩可达200%的电动机额定转矩。ACS800的动态转速误差:闭环时为0.05%,静态精度为0.01%。动态转矩的阶跃响应时间,闭环时达到1~5ms。可较理想地满足高性能传动系统的需要。 第一次给ACS800变频器上电时,启动向导便会按最佳调试步骤引导操作者完成整个调试过程。为了保证调试的准确快速性,调试时,启动向导会以问答的方式提醒操作者输入必要的数据。例如,电动机的额定参数,I/O端口配置,电动机加减速时间的要求等。每完成一步设置后,变频器便会等待下一步操作。 (1)启动数据。 变频器启动数据是设置系统信息的一组参数,只需在第一次运行时设置以后就不需要再改变,ACS800系列变频器的这一组参数代码如下: 1)电动机信息。ACS800系列变频器的电动机信息包括电动机额定电压(99.05)、额定电流(99.06)、额定频率(99.07)、额定速度(99.08)、额定功率(99.09)。这些参数的获得是从电动机的铭牌数据中得到,例如一台四极三相异步电动机Pn=30kW,In=59A,nN=1450r/min,fN=50Hz,UN=380V。设置参数时,99.06=59.0,99.07=50.09908=14509909=30.0。根据电动机的铭牌将参数设置好后,即可做电动机的辨识运行。 2)控制模式(99.04)。ACS800系列变频器的核心技术就是直接转矩控制(DTC),在直接转矩控制模式下,系统中给定信号为转矩,采用直接转矩控制模式在没有反馈的情况下,也可对电动机进行精确的速度及转矩控制。 3)应用宏的选择(99.02)。应用宏是根据变频器在一些常用的场合中所需的一些功能在出厂时已经经过预编程的参数集。ACS800系列变频器的应用宏有工厂宏、手动/自动宏、PID控制宏、顺序控制宏和转矩控制宏,可根据需要进行选择。例如,在利用变频器做压力或流量控制系统中,就可以用PID控制宏实现闭环控制。 (2)控制参数。 控制参数主要规定了变频器启动方式,包括启动、停机、方向命令的信号源,在外部控制时,变频器的启动和停止应使用外部端子或通信的方式。ACS800变频器用外部端子有多种组合,常用的可以设为DI1~DI6的任何一个作为启动、停止的命令的输入端.启动变频器允许信号的参数必须设为YES。 变频器所拖动电动机的旋转方向,在需要双向运行的场合把这个参数设为REQUEST,由数字输入端子来控制电动机的旋转方向。 (3)给定方式选择。 ABB800有EXT1和EXT2两种给定方式可以选择,当选择EXT1时,变频器的启动由10.01所指定的输入端子控制,频率由11.03所指定的方式给定。若选用PID应用宏,则为开环控制;若选用转矩控制宏,则为速度控制;当选择EXT2时,变频器的启动及频率分别为10.02、11.06控制和给定,在PID应用宏及转矩控制宏下分别为闭环控制及转矩控制方式。 频率给定10.03、11.06的选择,分别是EXT1、EXT2的给定,在使用模拟给定时可以选择模拟输入端子AI1~A13的任何一个作为给定,AI1为0~10VDC电压信号,AI2~AI3为0~20mA电流信号,也可以通过或数字端子进行频率给定。在有些不需要改变变频器运行频率的场合,可以选用变频器的恒速功能。ABB800变频器有15种恒速可供选择。 (4)加、减速时间。 在系统为大惯性负载时,变频器在设置加、减速时间应大一些,若加速时间过短,电动机启动时容易发生变频器因过电流而跳闸的情况,如减速时间过短,因系统负载的惯性可使电动机处于再生发电状态,电动机产生的再生能量易导致变频器发生过电压而跳闸。在系统为大惯性负载时,若工艺条件允许可用自由停机方式(即21.03设为COAST)。对于加速、减速参数的类型有线性曲线和S形曲线。通用传动系统中均可用线型曲线,在电梯及复卷机传动系统中则用S形曲线。 (5)限幅参数。 限幅参数主要规定电流转矩最高运行频率等参数,在ABB800系列变频器中,最大输出电流能达到200%Ihd,在转矩控制模式下最大输出能达到300%Ihd。ABB800系列变频器的最高运行频率,一般出厂设置为50Hz,可根据生产工艺设备要求进行设置,若修改最高运行频率参数,变频器运行在频率大于50Hz时为恒功率调速。 (6)闭环控制参数。 ABB800变频器有两种途径可实现闭环控制、配编码器反馈卡的速度闭环控制和过程PID控制。此时,要设置的速度闭环控制参数如下: 1) 50.01编码器每转的脉冲数,这一参数根据所选编码器来确定,一般有360、500、1024、2048……规格。 2) 50.02编码器脉冲的计算,若不需正反转运行可以设置为单A或B输入即可。 3) 23.01速度控制器增益。 4) 23.02速度控制器的微分时间。这些参数要根据具体的传动系统进行整定,使稳定的动态性能指标均能满足要求。 5) 98.01脉冲编码器可选模块选择,应设为YES。 过程PID闭环控制。在压力流量等闭环控制系统中,反馈量往往是把压力或流量通过传感器转换为电压或电流信号,这时就可以用过程PID控制。参数设置主要是整定PID参数,具体如下: 1) 40.01PID控制器增益。 2) 40.02PID控制器积分时间。 3) 40.03PID控制器微分时间。