您现在的位置是:首页 > 变频技术 > 变频技术

变频调速系统的加、减速时间如何设置?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介答:电动机加速度 d /dt 取决于加速转矩而变频器在启动、制动过程中的频率变化率则根据变频调速系统要求设置。若电动机转动惯量 J 大或电动机负载变化率大,按预先设置的加速时,

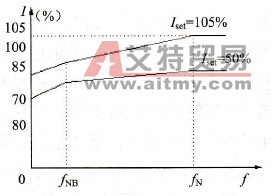

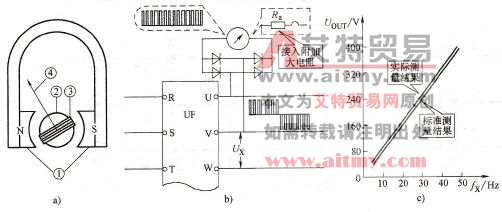

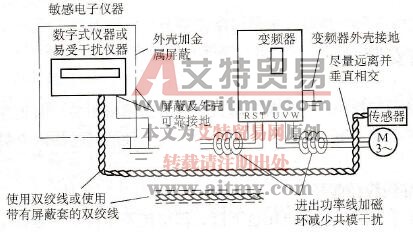

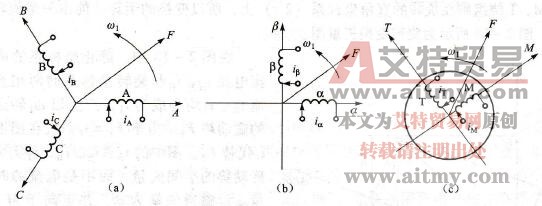

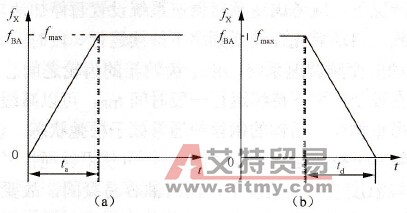

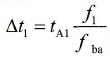

答:电动机加速度dω/dt取决于加速转矩而变频器在启动、制动过程中的频率变化率则根据变频调速系统要求设置。若电动机转动惯量J大或电动机负载变化率大,按预先设置的加速时,有可能出现加速转矩不够,从而造成电动机失速,即电动机转速与变频器输出频率不协调,从而造成变频器过电流或过电压。因此,需要根据电动机转动惯量和实际负载合理设置加、减速时间,以使变频器的频率变化率能与电动机转速变化率相协调。 加速时间就是从变频器输出频率为0上升到最大频率所需的时间,加速时间的定义如图7-33 (a)所示。减速时间是指从变频器输出最大频率下降到0所需的时间,其定义如图7-33 (b)所示。一般采用频率设置信号上升、下降来确定加减速时间。在电动机加速时需限制频率设置的上升速率以防止加速过电流,减速时则限制下降速率以防止减速过电压。 图7-33 加速时间的定义 (a)加速时间;(b)减速时间 加速时间设置的基本要求是:将加速电流限制在变频器过电流容量以下,不应发生过流失速而引起变频器跳闸;减速时间设置的基本要求是:防止变频器中间环节直流电路电压过高,不应发生过压失速而使变频器跳闸。加减速时间一般采取按负载和经验先设置较长加减速时间,通过启、停电动机观察有无过电流、过电压报警;然后,逐渐调整,以将加减速设置时间逐渐缩短。以运转中不发生过电流、过电压报警为原则,反复调整几次,便可确定出系统的最佳加减速时间。 通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间设置时,应该考虑加速或减速过程不是在零频率与fBA之间进行的。因此,每个执行程序步骤的实际加速或减速时间并不等于设置的加速或减速时间。实际加速所需时间的计算方法如下。 实际加速时间△t1为:

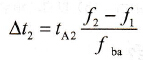

图7-33 加速时间的定义 (a)加速时间;(b)减速时间 加速时间设置的基本要求是:将加速电流限制在变频器过电流容量以下,不应发生过流失速而引起变频器跳闸;减速时间设置的基本要求是:防止变频器中间环节直流电路电压过高,不应发生过压失速而使变频器跳闸。加减速时间一般采取按负载和经验先设置较长加减速时间,通过启、停电动机观察有无过电流、过电压报警;然后,逐渐调整,以将加减速设置时间逐渐缩短。以运转中不发生过电流、过电压报警为原则,反复调整几次,便可确定出系统的最佳加减速时间。 通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间设置时,应该考虑加速或减速过程不是在零频率与fBA之间进行的。因此,每个执行程序步骤的实际加速或减速时间并不等于设置的加速或减速时间。实际加速所需时间的计算方法如下。 实际加速时间△t1为:  (7-5) 实际加速时间△t2为:

(7-5) 实际加速时间△t2为:  (7-6) 某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能。其基本含义如下: (1)最快加速方式:在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%IN,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。 (2)最快减速方式:在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≤95%UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。 (3)最优加速方式:在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%/N),使加速过程最优化。 (4)最优减速方式:在减速过程中,使变频器直流回路的电压保持在上限值的93% (UD≤93% UDH),使减速过程最优化。

(7-6) 某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能。其基本含义如下: (1)最快加速方式:在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%IN,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。 (2)最快减速方式:在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≤95%UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。 (3)最优加速方式:在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%/N),使加速过程最优化。 (4)最优减速方式:在减速过程中,使变频器直流回路的电压保持在上限值的93% (UD≤93% UDH),使减速过程最优化。