您现在的位置是:首页 > 变频技术 > 变频技术

基于Modbus总线的变频调速系统如何实现?

![]() 来源:艾特贸易2017-06-04

来源:艾特贸易2017-06-04

简介答:采用自带 Modbus 总线接口的变频器,以 PLC 、微处理器或者 PC 作为主站控制器的自动控制系统的组成原理,如图 4-18 所示。在图 4-18 中的微控制器 AT89S52 扩展了 2 个通信口,一个是

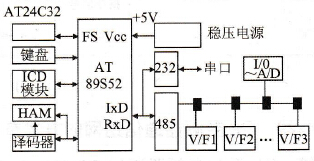

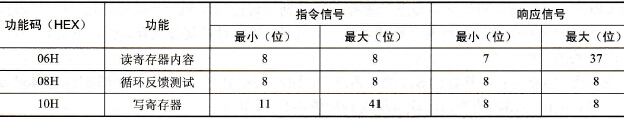

答:采用自带Modbus总线接口的变频器,以PLC、微处理器或者PC作为主站控制器的自动控制系统的组成原理,如图4-18所示。在图4-18中的微控制器AT89S52扩展了2个通信口,一个是RS-232串口预留备用,另外通过芯片MAX485扩展RS-485接口。AT89S52作为主站微控制器,它通过RS-485总线方式,将多台V7变频器和具备ModbusRTU接口的智能型从站组成一个数字通信控制网络,在总线的两个终端需配置120Q电阻。AT89S52可以向从站变频器发送参数设置、启停、数据查询等指令,而变频器则根据指令要求控制电机运行,并返回信息。该系统不仅可以实现对交流电机的远程控制,而且还可以通过89S52与人机界面进行连接,完成整个生产线的启动、升速、降速、停车等操作和监控(模拟图显示、参数设置和历史记录数据浏览)。该系统的优点如下: 图4-18 Modbus控制系统的组成原理 (1) 89S52直接利用Modbus协议对变频器进行读/写,无须使用其他附件进行组态,简化了硬件,并可实时获取各变频器的工作状态,包括运行状态、运行参数、故障报警等。 (2)主站控制器与从站变频器之间的连接只有两根通信线,极大地减小了线路连接的复杂性,提高了系统的可靠性。 (3)延长了系统的控制距离。 (4)采集电机各运行参数并显示在LCD上,不需要各种现场智能仪表,极大地减小了线路连接的复杂性。 (5)能与高精度网络方便地进行信息交换,从而实现了工厂高度自动化。 通过主站控制器的设置按钮,可以对系统操作参数进行设置,对于一些重要的参数直接存储在32KB的E2PROM芯片中。通过设置变频器参数,可实现系统运行在手动或程序自动控制模式下,并可自由切换。变频器VS606V7的功能码描述如表4-7所示。 表4-7 变频器VS606V7的功能码描述

图4-18 Modbus控制系统的组成原理 (1) 89S52直接利用Modbus协议对变频器进行读/写,无须使用其他附件进行组态,简化了硬件,并可实时获取各变频器的工作状态,包括运行状态、运行参数、故障报警等。 (2)主站控制器与从站变频器之间的连接只有两根通信线,极大地减小了线路连接的复杂性,提高了系统的可靠性。 (3)延长了系统的控制距离。 (4)采集电机各运行参数并显示在LCD上,不需要各种现场智能仪表,极大地减小了线路连接的复杂性。 (5)能与高精度网络方便地进行信息交换,从而实现了工厂高度自动化。 通过主站控制器的设置按钮,可以对系统操作参数进行设置,对于一些重要的参数直接存储在32KB的E2PROM芯片中。通过设置变频器参数,可实现系统运行在手动或程序自动控制模式下,并可自由切换。变频器VS606V7的功能码描述如表4-7所示。 表4-7 变频器VS606V7的功能码描述 微处理器程序使用C51语言编写,采用自上而下的模块化设计方法,整个程序包括系统初始化、串口发送、串口中断接收、485通信、LCD显示、键盘接收、报警等功能子模块。在应用程序中,Modbus协议通信由通信子模块实现,包含CRC-16计算与验证、信息帧的编制和分解。 每一条指令可以对指定地址的变频器进行操作;信息帧中包括数据的字节数、起始地址等。V7变频器只使用3个功能码:03H、08H、10H,分别实现数据读出、回路反馈测试和数据写入的功能。为了实现Modbus总线控制,需要预先设置变频器的操作参数:n003=2(设备启停通过总线方式控制)、n004=6(输出频率由总线通信方式控制),n151~n157中完成通信参数的设置。本系统中,将变频器设置为无超时检测,频率指令单位为0.01Hz,通信波特率为9600b/s,无奇偶校验、8位数据位、1位停止位、RS控制,而变频器地址可以设为0~32。设置好变频器参数之后,控制器可以通过RS-485总线发送通信指令,通信流程如图4-19所示。微处理器的主站指令与变频器的响应信号之间具有一定的时间间隔,在程序中需要通过循环延时语句实现。

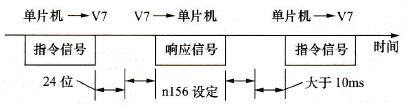

微处理器程序使用C51语言编写,采用自上而下的模块化设计方法,整个程序包括系统初始化、串口发送、串口中断接收、485通信、LCD显示、键盘接收、报警等功能子模块。在应用程序中,Modbus协议通信由通信子模块实现,包含CRC-16计算与验证、信息帧的编制和分解。 每一条指令可以对指定地址的变频器进行操作;信息帧中包括数据的字节数、起始地址等。V7变频器只使用3个功能码:03H、08H、10H,分别实现数据读出、回路反馈测试和数据写入的功能。为了实现Modbus总线控制,需要预先设置变频器的操作参数:n003=2(设备启停通过总线方式控制)、n004=6(输出频率由总线通信方式控制),n151~n157中完成通信参数的设置。本系统中,将变频器设置为无超时检测,频率指令单位为0.01Hz,通信波特率为9600b/s,无奇偶校验、8位数据位、1位停止位、RS控制,而变频器地址可以设为0~32。设置好变频器参数之后,控制器可以通过RS-485总线发送通信指令,通信流程如图4-19所示。微处理器的主站指令与变频器的响应信号之间具有一定的时间间隔,在程序中需要通过循环延时语句实现。 图4-19 Modbus总线通信流程

图4-19 Modbus总线通信流程